Технические данные. Тележка моторного вагона обеспечивает нормальную эксплуатацию вагонов электропоезда при скорости движения до 130 км/ч.

Технические данные тележки следующие:

Нагрузка на ось (средняя) . 18 775 даІІ (19 145кгс) Диаметр шейки оси .... 130^ о J ї! з в мм

Гибкость:

центрального подвешивания 0,395-10~6 м/Н (0,387 см/тс) буксового подвешивания . 0,175-10"6 м/Н (0,172 см/тс)

Статический прогиб рессорного подвешивания (под брутто) 150 мм

Коэффициент нажатия тормозных колодок из фосфористого чугуна от тары вагона (расчетный)....... 0,74.

Диаметр тормозного цилиндра ........... 10"

Передаточное отношение редуктора ......... 3,17

Масса......... Ы 800 кг

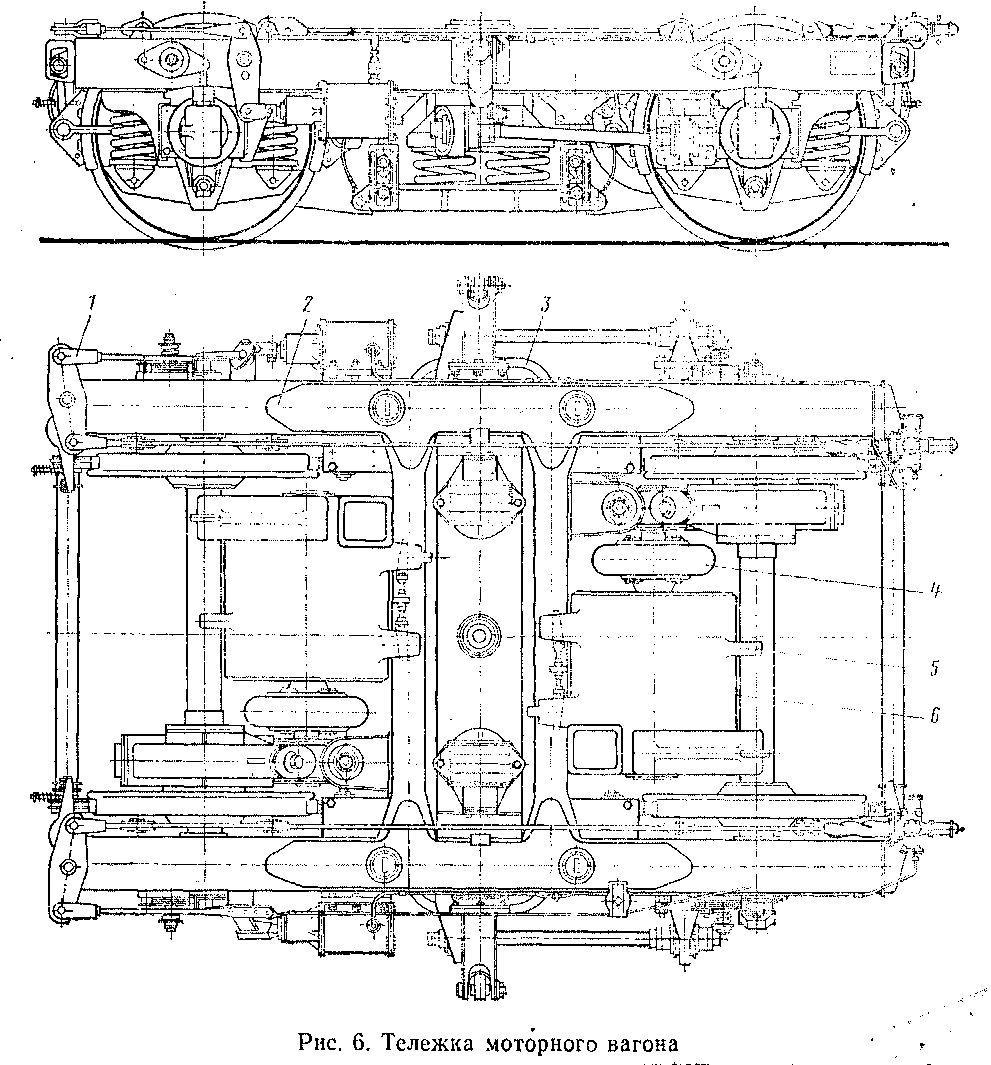

Конструкция. Тележка двухосная, челюстная, с двойным рессорным подвешиванием, с фрикционными гасителями колебаний в буксовом подвешивании и гидравлическими гасителями в центральном подвешивании.

Тележка (рис. 6) состоит из следующих основных узлов: рамы 2, двух колесных пар 5 с редуктором и буксовыми узлами, центрального подвешивания 3, рычажно-тормозной передачи 1. На тележке расположены два тяговых двигателя 6 с двумя тяговыми муфтами 4.

Рама тележки штампо-сварной конструкции имеет в плане Н-образную форму. Она состоит из двух продольных, двух поперечных балок и четырех литых концевых балок.

Продольная балка сварена из двух штампованных профилей швел-лерообразного сечения и усилена в средней части сверху и снизу накладками из стального листа толщиной 12 мм. К продольным балкам приварены различные кронштейны, предназначенные для крепления тормозных цилиндров, деталей и узлов рычажно-тормозной передачи и центрального подвешивания, а также литые буксовые направляющие (челюсти), на которых смонтированы съемные наличники из антифрикционного чугуна.

Поперечная балка сварена из двух штампованных элементов и имеет сложную конфигурацию, обусловленную тем, что к этой балке крепят тяговый двигатель и подвешивают редуктор. Соединение поперечных балок с продольными выполнено с помощью сварки, места соединения усилены накладками.

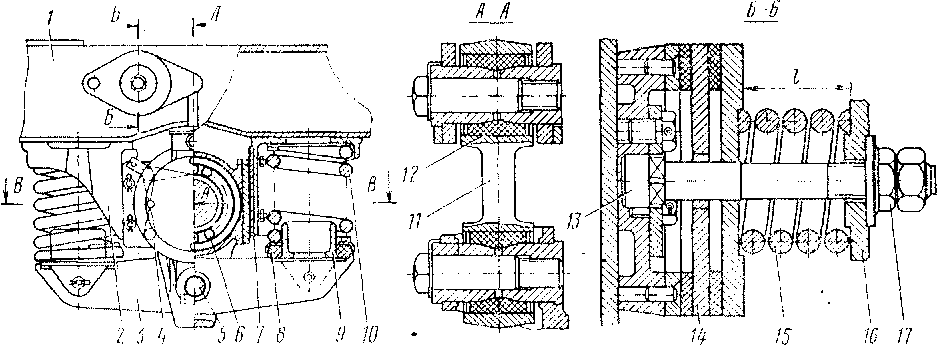

Буксовый узел (рис. 7) является первой ступенью двойного рессорного подвешивания тележки и состоит из стального литого корпуса буксы 4 с размещенными в нем цилиндрическими роликовыми подшипниками, балансира 3 с опорными стаканами 9, винтовых цилиндрических пружин 10 и фрикционного гасителя колебаний. Под каждый наличник 7 буксы допускается установить одну прокладку 18 толщиной от 0,5 до 2 мм.

Фрикционный гаситель служит для гашения вертикальных коле, баний тележки. К продольной балке рамы тележки с наружной сто.

роны приварено основание. В нем укреплена ось 13, па которой монтируют рычаг с фрикционными дисками 14, крышку н нажимную пружину 15. Рычаг поводком // шарннрно соединен "с буксой 4 (ее крышкой). В шарнирах поводка применены резиновые втулки-амортизаторы, допускающие перекос поводка.

Гашение колебаний происходит за счет силы трения в паре фрикционный асбест — сталь. Сила трения возникает вследствие того, что пружина 15 прижимает фрикционные и стальные диски друг к другу с необходимым усилием. Это усилие получают сжатием пружины 15 нажимным диском и гайкой, а контролируют по размеру I.

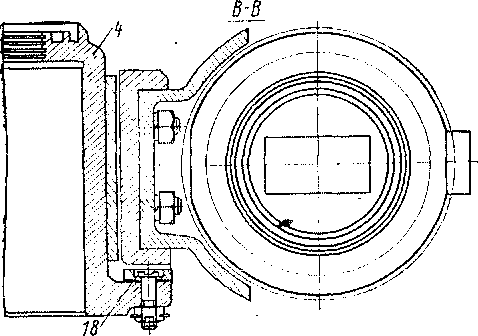

Центральное подвешивание (рис. 8) является второй ступенью рессорного'подвешивания тележки и предназначено для

амортизации вертикальных и горизонтальных колебаний, гашения колебаний и возвращения кузова в нормальное положение после выхода из кривой.

Центральное подвешивание состоит из'четырех двойных подвесок 2, верхние головки которых, закрытые колпачками 6, подвешены к балкам рамы. К нижним головкам каждой пары подвесок с помощью валиков и сережек подвешен поддон, на котором расположены два комплекта двухрядных винтовых цилиндрических пружин 9. На пружинные комплекты устанавливают надрессорный брус 7 литосварной конструкции коробчатого сечения. Этот брус относительно рамы тележки упруго фиксирован двумя поводками 11 с резино-металли-ческими элементами (амортизаторами) 12 в шарнирах. Основное назначение поводков—передача сил тяги и торможения.

Кузов опирается на скользуны, что позволяет уменьшить виляние тележки (так как вводится дополнительный момент трения), и в результате повышается плавность хода. Скользуны 4 расположены в литых опорах по концам надрессорного бруса 7 и установлены на резиновой прокладке 5. Вертикальная нагрузка передается через надрессорный брус, комплекты пружин, поддон и подвески на раму и далее через первую ступень подвешивания (буксовый узел) — на ось колесной пары и рельсы. Под каждый вкладыш для регулирования автосцепки по высоте допускается установка прокладок 13 по одной штуке. Силы тяги и торможения передаются кузову вагона через упругий

Рис. 7. Буксовый узел с фрикционным гасителем:

/ — продольная балка рамы тележки; 2 — направляющая; 3 — балансир; 4 — корпус буксы; 5 —валик балансира; 6—подшипник; 7 —наличник; 8 — амортизатор; 9 — стакан; 10 — пружина; — поводок; 12 — втулка резиновая; 13 — ось; 14 — диск фрикционный; 15 — пружина; iff —шайба нажимная; 17 — гайка специальная; 18 — прокладка регулировочная

поводок 11, надрессорный брус 7 и шкворень, снабженный упругим элементом — резиновой втулкой-амортизатором 8. Шкворень с амортизатором 8 пропущен через надрессорный брус и с помощью специальной гайки и крышки упруго фиксирован в нем.

Для гашения энергии колебаний надр'ессорного строения вагона предусмотрены гидравлические гасители колебаний /, установленные под углом 35° к горизонтали..

В узел подвески люльки входят армированные резиновые упоры 10, которые ограничивают перемещение тяги двойной шарнирной подвески. При этом серьги, продолжая отклоняться, увеличивают восстанавливающее усилие в случае больших поперечных перемещений вагона. Для смягчения возможных боковых ударов надрессорного бруса о продольную балку рамы предусмотрены упоры 3.

Чтобы в аварийных случаях поддон не упал на путь, в узле подвески применяют предохранительные тросы. Их крепят к проушинам коробок, приваренных к продольным балкам. Относительные перемещения надрессорного бруса вдоль оси кузова при передаче продольных усилий ограничены возможностью деформаций (2…4 мм) амортизаторов поводков.

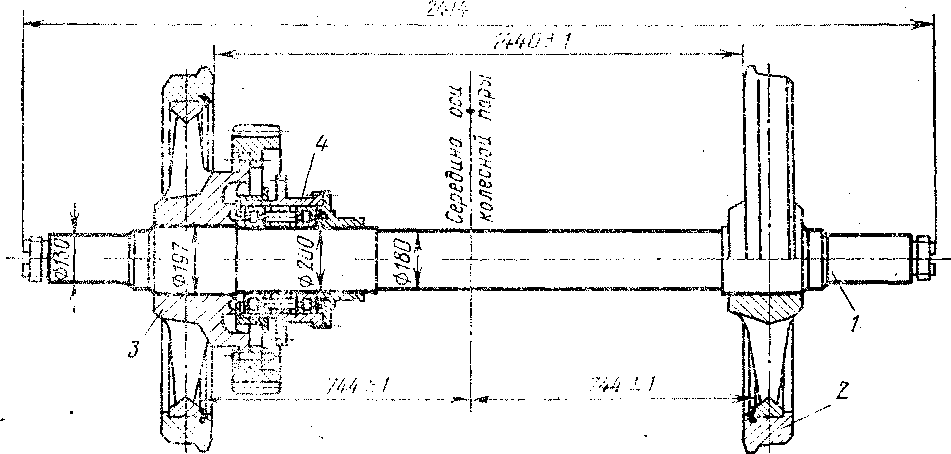

К" К о л е с н а я пара моторной тележки имеет сборные колеса с литыми спицевыми центрами (рис. 9). К фланцу ступицы удлиненного колесного центра призонными болтами крепят венец зубчатого колеса редуктора. Ведущая шестерня редуктора на цилиндрических роликовых подшипниках смонтирована в корпусе редуктора, который объединяет венец колеса и шестерню зубчатой передачи в один узел с постоянным межцентровым расстоянием (централью).

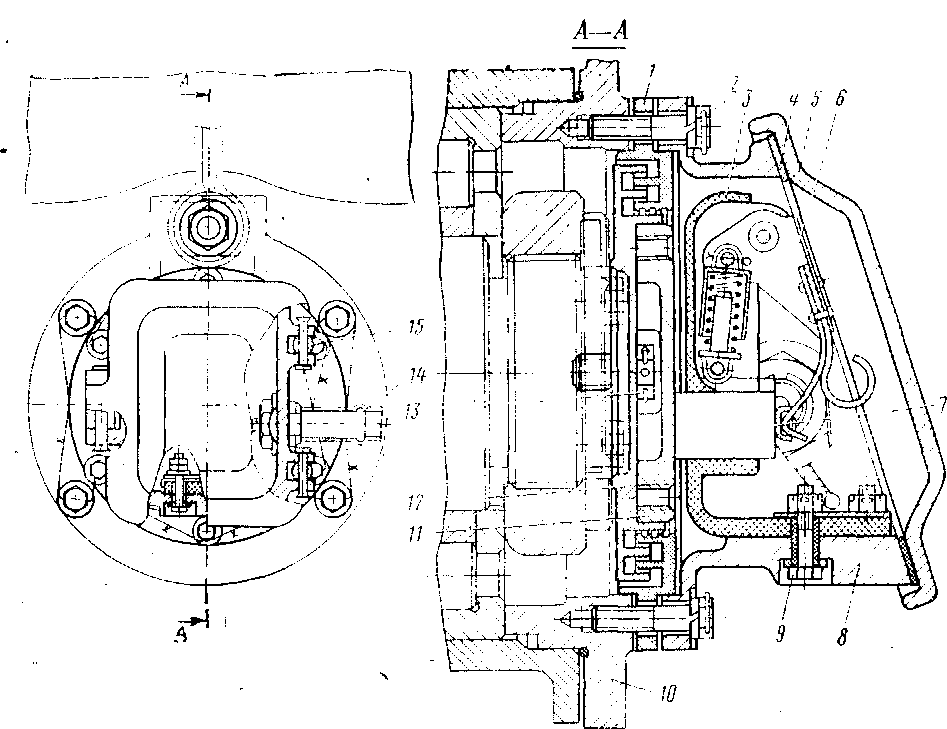

Редуктор подвешен к кронштейну поперечной балки рамы тележки с помощью специального подвесного устройства, включающего в себя следующие узлы и детали (рис. 10): резьбовой стержень 5,

Рис. 9. Колесная пара моторной тележки: / — ось; 2- колесо с коршкон ет-уницей; 3 — колесо с длинной ступицей и венцом; 4—

стакан опорный

I четыре резино-металлических амортизатора /, предназначенных для уменьшения динамических усилий в деталях привода и узла подвески, четыре специальные гайки 3 и контргайки 4 для крепления стержня и регулировки взаимного положения валов двигателя и шестерни редуктора. .Для предупреждения самоотвинчивания гаек 3 предусмотрены стопорные шайбы 8 с шестиугольным отверстием, которые крепят болтами к бобышкам верхней армировки резино-металличе-

* ского амортизатора. Амортизаторы зафиксированы штифтами 6, за-

; прессованными в кронштейн 7 и в верхний корпус редуктора.

1 Стопорная скоба 12 удерживает от вращения стержень 5. Дистан-

ционные втулки 2 служат для ограничения усилия предварительной

; затяжки амортизаторов 1. Для предохранения от падения редуктора на путь в случае обрыва стержня или поломки кронштейна служит скоба 13, на которую опирается в этом случае хвостовая часть .редуктора 14.

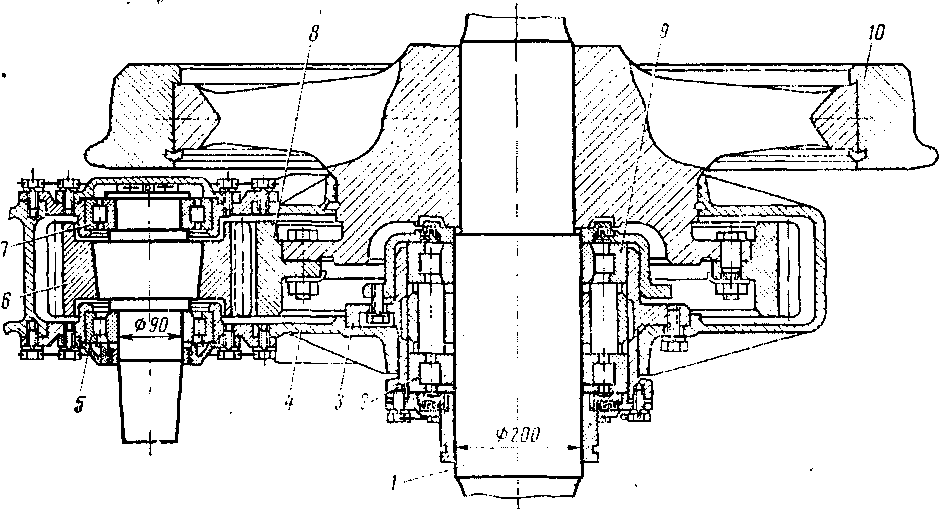

Корпус 4 редуктора (рис. 11) выполнен из стального литья и является несущей конструкцией. Он состоит из двух половин — верхней и нижней, которые скреплены болтами. Верхняя и нижняя половины ■ корпуса редуктора охватывают опорный стакан 3, внутри которого на оси / колесной пары установлены два роликовых подшипника 2 і и 9. Обе половины корпуса 4 крепят болтами к фланцу опорного ста-! кана 3.

Зубчатая передача редуктора прямозубая, число зубьев: шестерни — 23, колеса — 73. Профиль зубьев эвольвентный, угол зацепления і исходного контура рейки составляет 20°, модуль — 10 мм, размер централи — 485 мм. В приливе нижней половины корпуса редуктора имеются отверстия, закрываемые пробкой, через которые заливают свежую смазку, контролируют уровень заливки и сливают отработанную смазку.

Для смазывания роликовых.подшипников, расположенных в опорном стакане, во фланце верхней половины корпуса и в опорном стакане предусмотрено резьбовое отверстие, закрываемое пробкой.

Наружные кольца роликовых подшипников 5 и 7 ведущей шестерни 6 смонтированы в крышках, которые закреплены на торцах верхней половины корпуса редуктора. Для периодического добавления смазки в полость роликовых подшипников ведущей шестерни в крышках предусмотрены приливы с резьбовыми отверстиями, в которые ввернуты специальные штуцера, заглушённые пробками.

В верхней половине корпуса редуктора предусмотрен люк для осмотра зубьев ведомого зубчатого колеса. К крышке люка приварена трубка-сапун, предназначенная для выравнивания давления внутри редуктора с атмосферным. Трубка закрыта воздушным фильтром.

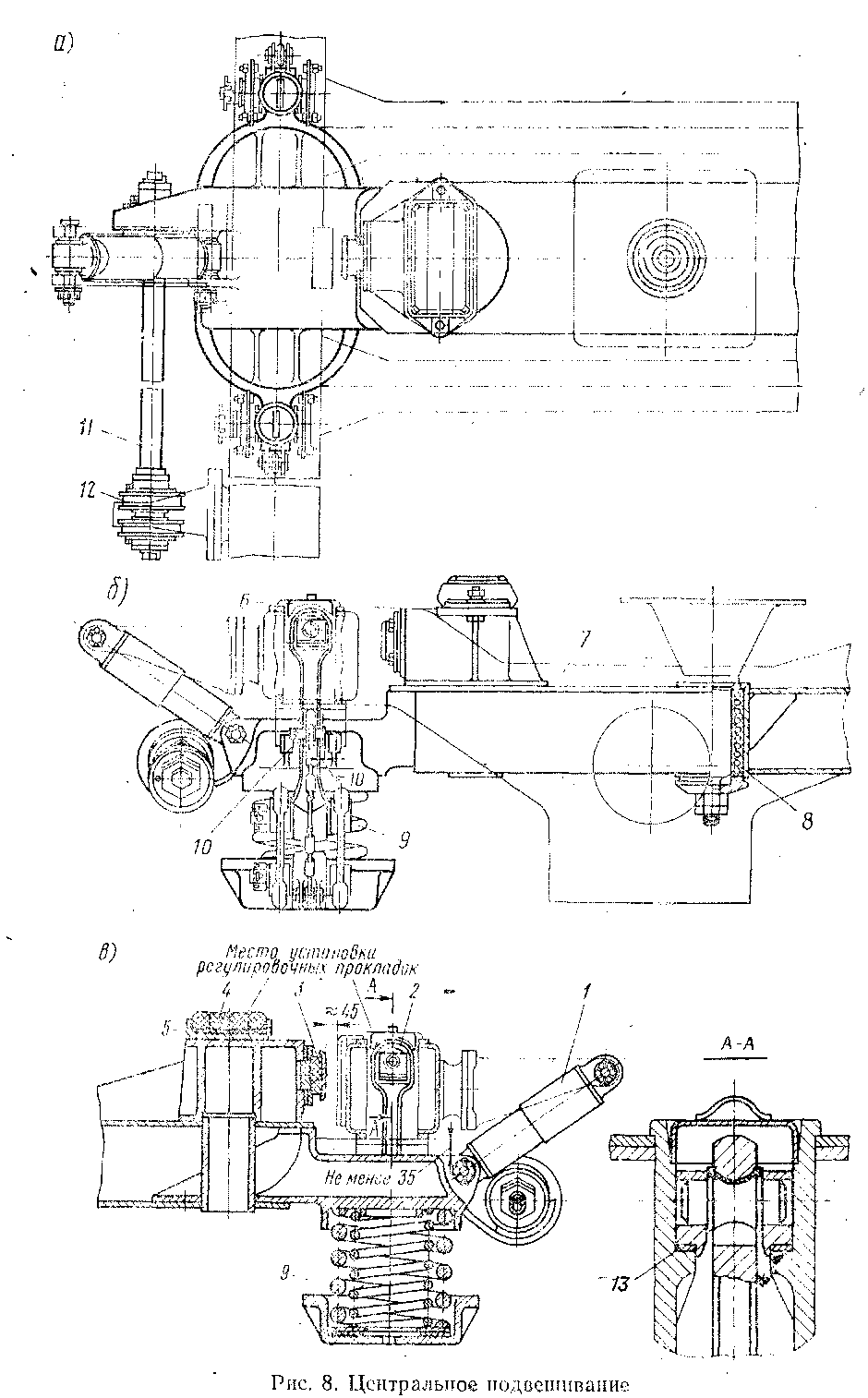

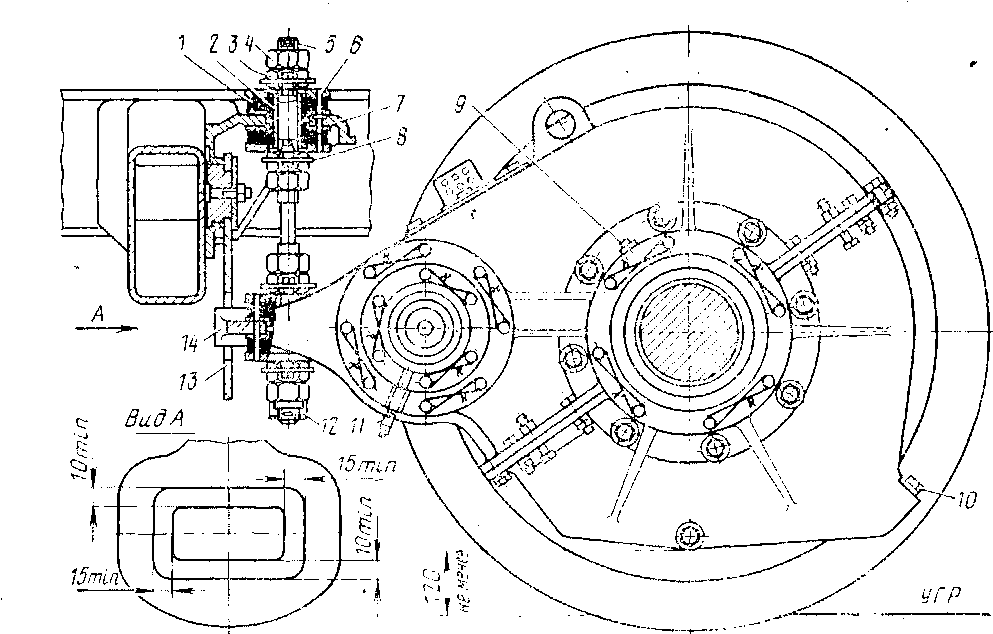

Заземляющее устройство (рис. 12) предназначено для заземления электрооборудования и предупреждения электрбкор-розии буксовых "подшипников электрическим током. Заземляющие устройства смонтированы на торцах буксовых крепнтельных*крышек70 > по одному на каждую тележку моторного вагона. '"*" | "" Заземляющее устройство состоит из алюминиевого корпуса 8, внутри которого установлен щеткодержатель 3 из электроизоляцион-

Рис. 10. Подвешивание'редуктора: / — амортизатор; 2 — дистанционная втулка; 3 — гайка специальная; 4— контргайка; 5 — стержень; 6 — штифт; 7 — кронштейн; 8 — шайба стопорная; 9, 10, 11 — пробки; 12 — скоба стопорная; 13 — скоба; 14 — редуктор; УГР — уровень головок рельсов

Рис. 11. Редуктор:

/ — ось; 2 —подшипник; 3 — стакан; 4 — корпус редуктора; 5 — подшипник; 6 — шестерня; 7 —подшипник упорный; 8 — венец зубчатый; 9 — подшипник; 10 — колесо

Рис. 12. Заземляющее устройство (в сечении А—А гаситель не показан)

ного материала. Корпус вместе с лабиринтной крышкой / соединен с буксовой крышкой шестью болтами 2. Щеткодержатель имеет рычажное устройство 6, которое прижимает щетки 7 к контактной поверхности токосъемной крышки 11. Токосъемная крышка центрируется в проточке лабиринтного кольца 12 и прикреплена к нему четырьмя болтами М12, застопоренными лепестковыми шайбами.

Лабиринтное уплотнение, образованное кольцевыми проточками крышки 1 и кольца 12, защищает щетки 7 от попадания на них смазки, заполняющей полость буксы. Кольцо 12 прикреплено к торцу оси двумя болтами 18. Крышка 5, снабженная мягкой резиновой прокладкой 4 и шарнирно закрепленная на -корпусе, предохраняет механизм заземляющего устройства от попадания пыли и влаги. Крышка плотно прижата к фланцу корпуса 8 двумя откидными болтами 15 с гайками. К оцинкованному болту 9 подсоединены наконечники токонесущего провода и двух щеток. Снаружи токоведущий провод защищен дюрито-вым шлангом, надетым на штуцер 14. Все токоведущие элементы изолированы паронитовыми прокладками, а болты крепления щеткодержателя 8 — полихлорвиниловыми трубками, что исключает прохождение тока через корпус заземления и буксовые подшипники.

Для обеспечения безопасности людей и защиты их от поражения электрическим током кузова вагонов электрически соединены гибким медным проводом с рамой тележки. Рама тележки таким же проводом

Рис. 14. Муфта упругая (а) и схема установки фиксаторов и последователь

ность затяжки болтов (б)

соединена с буксой колесной пары. В процессе эксплуатации необходимо постоянно следить за целостью указанных соединений.

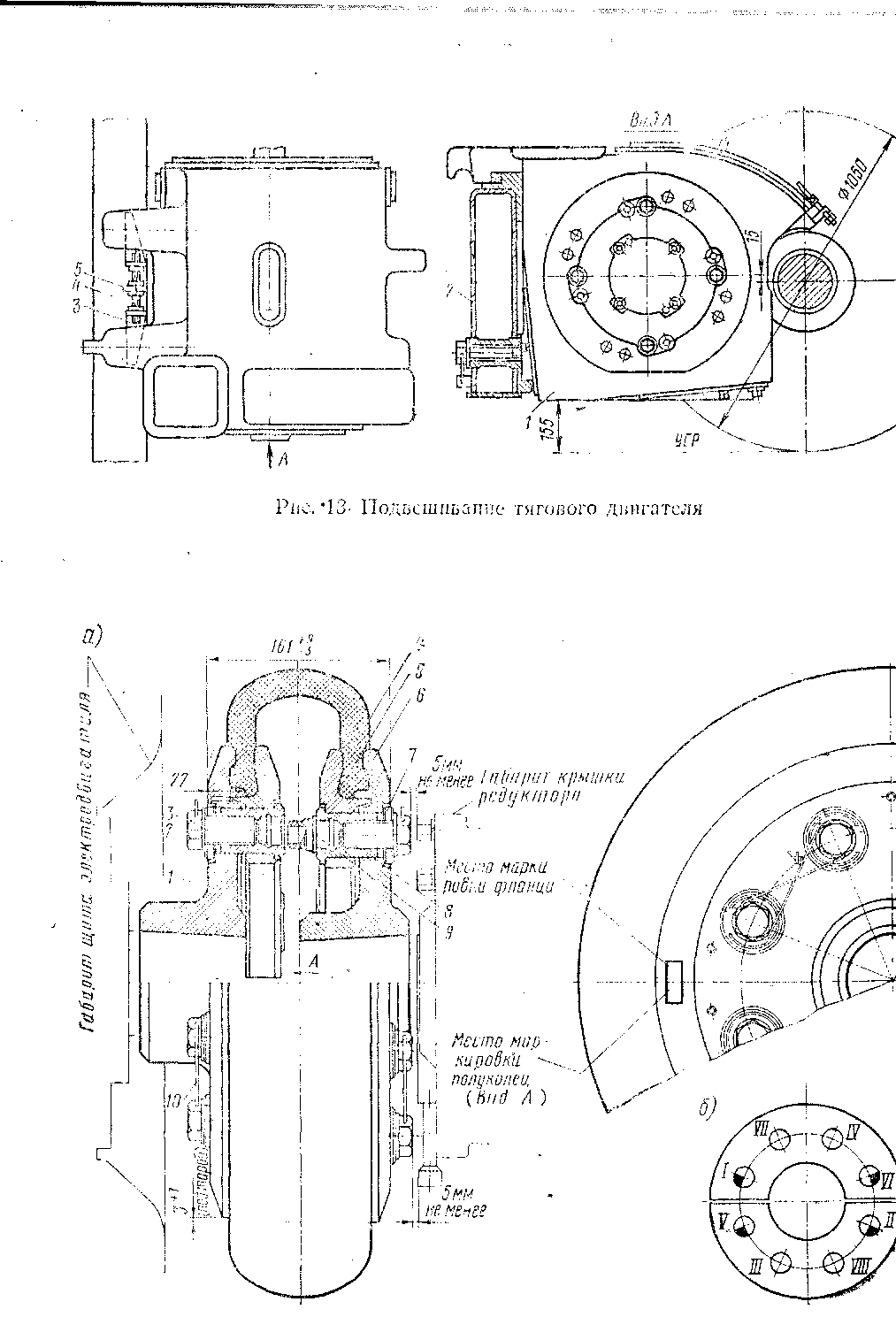

Подвешивание тягового двигателя опорно-рамного (независимого) типа (рис. 13) выполняют следующим образом.

Тяговый двигатель 1 крепят к поперечной балке 2 рамы тележки. Для этого в нижней части остова двигателя имеются уступы, которыми он опирается на опоры поперечной балки. Через отверстия в опорах проходят болты крепления.

В верхней части остова двигателя имеются приливы с уступами, а к верхней плоскости поперечной балки приварены упоры 5. Между уступами и упорами устанавливают клинья 3, которые при креплении болтами 4 обеспечивают плотное прилегание остова двигателя к поперечной балке. Необходимо, чтобы клинья были плотно прижаты болтами, а болты законтрены гайками во избежание проворачивания. Изгиб болтов не допускается. Крепление тяговых двигателей следует проверять при каждом ТО-3.

Упругая муфта (рис. 14) играет роль не только соединительного, но и упругого звена, снижающего динамические нагрузки в приводе вследствие гибкости упругой оболочки. В ней отсутствуют трущиеся и требующие смазки поверхности. Для ее изготовления не требуется дефицитных и дорогостоящих материалов.

Муфта состоит из двух стальных фланцев / и 6, которые насаживают в горячем состоянии на конические хвостовики валов тягового двигателя и шестерни редуктора, резинокордного элемента 4 и деталей крепления оболочки к фланцам.

Упругую оболочку, установленную на фланец шестерни, прижимают к нему полукольцами 5 и закрепляют с помощью специальной шайбы 7 с болтами 2, шайбой 3 и контрящей проволокой 10. В каждом полукольце 5, устанавливаемом на фланце 6 шестерни, в крайние втулки 8 запрессовывают фиксаторы 9. Муфта допускает радиальное смещение осей валов двигателя и шестерни до 15 мм, угловое смещение осей—до 4° и осевое смещение — до 20 мм. Под тарой вагона ось вала двигателя должна быть на 3+1 мм выше уровня головки рельсов, чем ось вала малой шестерни.

⇐Кузов и его внутреннее оборудование | Электропоезд ЭР9М | Тележка головного и прицепного вагонов⇒