Текущий ремонт ТР-1-. Очистите от грязи, снега, льда рамы тележек, буксы, корпуса редукторов, детали рычажно-тормозной передачи. Выполните все работы, предусмотренные. ТО-1, ТО-2 и ТО-3, и дополнительно проведите замеры и проверьте износ основных деталей в соответствии с Правилами деповского ремонта электропоездов и электросекций (ЦТ/2614).

Ультразвуковую дефектоскопию оси можно осуществить без выкатки колесных пар из-под вагона и демонтажа буксовых, подшипников. Для этого отверните болты, крепящие крышку буксы, и снимите ее. Затем отверните болты, которые крепят стопорную планку.и

также снимите ее. Отверните гайку и введите в канавку, расположенную между шейкой и резьбовой частью оси, щуп дефектоскопа. ^ " Ультразвуковую дефектоскопию осей без выкатки колесных пар выполните в соответствии с информационным письмом № 433 Всесоюзного научно-исследовательского института железнодорожного транспорта «Ультразвуковой контроль подступичной части вагонных осей» (Трансжелдориздат, 1958).

Трещины в к о л е с н о й паре, которую предварительно выкатили из-под вагона, выявляйте-до удаления с нее пыли, грязи и краски, так как после очистки характерные признаки трещин становятся малозаметными или совсем незаметными. Чтобы убедиться в отсутствии трещин в оси, после очистки от пыли и грязи проверьте шейку, подступичную и среднюю части оси дефектоскопом.

Магнитный контроль осей выполняйте в соответствии с Инструкцией по магнитному контролю ответственных деталей локомотивов и вагонов дизель-поездов и электропоездов в депо и на локомотиворе-монтных заводах (ЦТ/1835).

При первом ТР-1 после выпуска поезда заводом-изготовителем тщательно осмотрите крепежные детали редуктора, проверьте затяжку болтов. Ослабленные болты подтяните. Во избежание срыва головок болтов и резьбы затягивайте болты, пользуясь ключами только с рукояткой стандартной длины (усилие, приходящееся на рукоятку ключа, не должно превышать 20…25 кгс). Одновременно через люк в корпусе редуктора осмотрите зубья передачи, определяя характер их износа.

Пружины центрального подвешивания Должны находиться в своих гнездах. Не допускаются к эксплуатации пружины с изломом или трещинами в каком-либо витке и пружины с просадкой выше установленных норм.

Используя специальные гидравлические домкраты, производите смену пружины центрального подвешивания моторной тележки под вагоном в следующем порядке: подведите под поддон два домкрата и, сжимая пружины, поднимите поддон на размер, позволяющий снять серьги с валиков подвесок; на продольную балку рамы тележки под шкворневую балку кузова установите распорный деревянный брусок или другое приспособление; снимите с валиков подвесок серьги и опустите поддон с пружинами; замените неисправную пружину. После замены пружины сборку центрального подвешивания проводите в обратном порядке.

Смену пружин центрального подвешивания под головными и прицепными вагонами (см. рис. 17) производите также на специальных домкратах в следующем порядке:

расшплинтуйте и отверните гайки 6 предохранительных стержней 8;

отверните болты 12, снимите крышки 13, выньте стержни 8; не вынимая шкворня, поднимите вагон вместе с тележкой на высоту 150…200 мм;

подложите под поддон 5 со стороны неисправной пружины подкладку (деревянный брусок или другое приспособление);

опустите вагон и снимите освободившиеся серьги, соединяющие валики подвесок с валиками поддона;

вновь поднимите вагон вместе с тележкой до освобождения пружинных комплектов 4;

замените неисправную пружину.

Сборку пружин центрального подвешивания под вагоном проводите в обратном порядке.

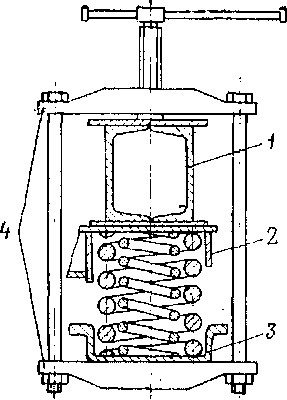

Пружины центрального подвешивания на выкаченных из-под вагожэв тележках заменяйте с помощью струбцин (рис. 24) или пневмоприжимов. Струбциной или пневмо-прижимом подтяните поддон к раме, при этом освобождаются серьги подвесок. Смену пружин проводите в вышеизложенной последовательности. Пружины подбирайте в зависимости от веса брутто вагона и его развески по концам в строгом соответствии с технической документацией на тележку данного типа.

Надбуксовые пружины тележек головного и прицепного вагонов заменяйте после подъемки кузова вагона. Сначала расшплинтуйте и отверните гайки шпинтонов буксовых узлов одной колесной пары. Затем поднимите раму тележки настолько, чтобы шпин-тоны вышли из надбуксовых пружин. Снимите неисправную пружину и замените ее новой. После этого опустите раму и проведите сборку тележки в обратном порядке, соблюдая при этом правильное расположение деталей буксового фрикционного гасителя.

Перед тем как завернуть гайки шпинтонов, убедитесь в правильном положении пружинных шайб 11 (см. рис. 16). Наружная кромка шайбы должна входить в выточку фланца корончатой гайки, внутренняя — упираться в кромку фрикционной втулки. Гайки шпинтонов заверните до отказа (до выпрямления пружинных шайб).

Особое внимание при текущем ремонте следует обращать на поперечные балки, кронштейны, подвеску редуктора, продольные балки в местах отверстий для подвесрк центрального подвешивания и в местах буксовых проемов, узлы соединения продольных балок с поперечными, на надрессорный брус и детали центрального подвешивания.

Запрещается эксплуатация рам и надрессорного бруса тележек с трещинами. Гайки болтов крепления скользунов тележек и кузова должны быть плотно затянуты и зашплинтованы.

•В системе привод скоростемера — скоростемер выполните работы, предусмотренные ТО-3. Кроме этого, отсоедините резино-тканевЫй рукав 21 (см. рис. 22), соединяющий вал червячного колеса с телескопическим валом, и проверьте легкость вращения системы, которая должна свободно вращаться от усилия руки. Крутящий момент при этом не должен превышать 5 Н • м (0,5 кгс • м). Если обнаружите заедание, причинами которого могут быть отсутствие смазки в подшип-

Рис. 24. Схема приспособления для замены пружин центрального подвешивания тележки:

/ — боковина рамы тележки; 2 — надрессорный брус; J — поддон; 4 — струбцина

никовых узлах и коническом редукторе или недопустимые перекосы валов, устраните его. После этой проверки установите отсоединенный резино-тканевый рукав и затяните хомутик.

Через каждые четыре ТР-1 летом и на каждом ТР-1 зимой проводите контрольную прокачку гасителей под вагоном вручную: освободите от крепления на тележке верхнюю головку; вставьте в головку ломик; прокачайте гаситель 2…3 раза на всю длину хода штока.

Во время прокачки гасителя шток должен перемещаться плавно, без рывков и заеданий, в противном случае гаситель снимите и отправьте в депо для ревизии. Одновременно с прокачкой тщательно проверьте состояние узлов крепления гасителя к тележке и резьбового соединения головки со штоком.

Смазку в вышеперечисленных узлах заменяйте (или добавляйте) в соответствии с картой смазки. Уровень смазки в корпусе редуктора должен быть на расстоянии 60 мм от нижней точки торна заливочного отверстия при измерении вдоль образующей. Превышать этот уровень при заливках не допускается.

Текущий ремонт ТР-2. Проведите все операции, упомянутые в текущем ремонте ТР-1; кроме того, дополнительно:

обточите бандажи колесных пар без выкатки из-под вагонов в соответствии с требованиями Инструкции по освидетельствованию, ремонту и формированию колесных пар;

проведите ревизию тягового привода с обязательной выкаткой тележки, разборкой упругой муфты и редуктора;

проведите ревизию роликовых подшипников колесных пар в соответствии е Инструкцией по содержанию и ремонту роликовых подшипников локомотивов и моторвагонного подвижного состава (ЦТ/2361);

дополните или замените смазку в узлах тележки, рычажно-тормоз-ной передачи и привода скоростемера согласно карте смазки (см. приложение 1);

выполните ревизию гидравлических гасителей.

Переточку профиля катания колеса можно осуществить без выкатки колесной пары на станке КЖ-20.

Полную разборку муфты проведите на выкаченной из-под вагона тележке (при необходимости разборку можно производить и под вагоном) в следующем порядке:

расшплинтуйте 16 болтов 2 (см. рис. 14) и отверните восемь болтов со стороны тягового двигателя;

освободите стержень подвески редуктора, для этого отверните контргайку 4 (см. рис. 10) и гайку 3, снимите предохранительное уст-. ройство 13;

опустите с помощью крана редуктор. Для этого сожмите в осевом направлении упругую оболочку так, чтобы втулки 8 (см. рис 14) вышли из отверстий фланца двигателя. Если при этом будет трудно опустить корпус редуктора, то сдвиньте тяговый двигатель, для чего ослабьте болты 4 (см. рис. 13), которые стопорят клинья двигателя, и болты, крепящие двигатель в нижних опорах;

снимите освободившиеся полукольца 5 (см. рис. 14);

выверните болты 2 из втулок фланца шестерни на длину, позволяющую вынуть из-под них шайбы с прорезью;

выньте втулки 8 с болтами 2;

выньте из полости упругой оболочки полукольца;

при необходимости проведите гидравлическую распрессовку фланцев двигателя и шестерни.

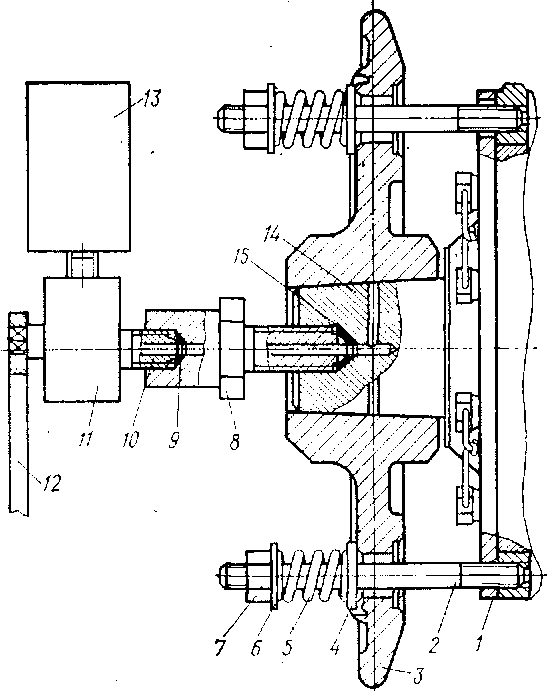

Распрессовка осуществляется при создании давления масла между посадочными поверхностями хвостовика вала и фланца упругой муфты в следующем порядке (рис. 25):

расконтрите и отверните по диагоналям четыре болта передней крышки редуктора 1;

введите шпильки 2 через отверстия фланца 3 и заверните в освободившиеся резьбовые отверстия; наденьте на свободные концы шпилек 2 опорные шайбы 4, пружины 5, стопорные шайбы 6, наверните гайки 7;

вставьте в резьбовое отверстие специального штуцера 8 уплот-нительную медную прокладку 9 и наверните на штуцер 10 плунжерной пары ручного насоса //;

заполните бачок 13 индустриальным маслом И- 12А или И-20А и вверните его в резьбовое отверстие ручного насоса 11;

вставьте в резьбовое отверстие вала 14 уплотнительную медную прокладку 15 и заверните специальный штуцер 8 до упора;

рукояткой насоса 12 создайте давление, необходимое для распрес-совки фланца 3.

После выполнения указанных операций выполните следующие работы: отверните поочередно гайки 7, снимите фланец со шпилек; выверните шпильки из резьбовых отверстий корпуса редуктора.

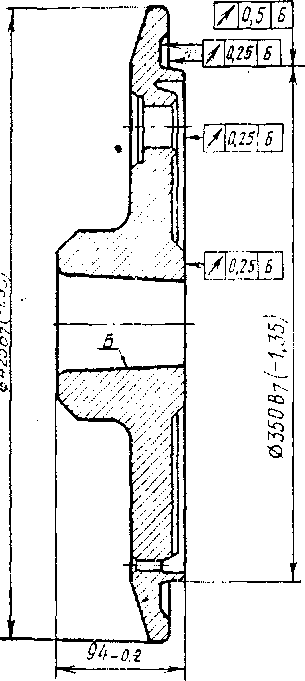

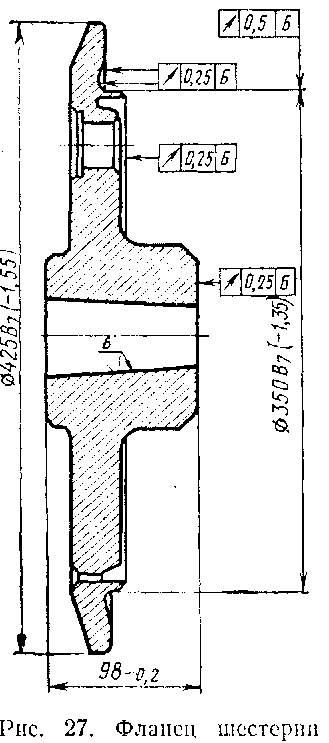

Не допускаются к установке фланцы двигателя и шестерни, имеющие трещины, радиальное и торцовое биение поверхностей, обозначенных на рис. 26 и 27, больше нормы. Восстановление или исправление фланцев сваркой не допускается. Втулки полуколец с прослабленной посадкой к установке не допускаются.

Разбирая муфты, тщательно осмотрите резинокордный элемент, детали крепления и посадочные поверхности. Монтаж муфты проводите в следующем порядке: притрите конусные поверхности фланцев

Рис. 25. Схема распрессовки фланца двигателя и шестерни

Рис. 26. Фланец двигателя

двигателя (шестерни) и валов двигателя (шестерни). Притертая поверхность при проверке по краске должна составлять не менее 90%. сопрягаемой конусной поверхности вала. Опустите фланцы двигателя (шестерни) в ванну с маслом, нагретым, до + 140° С, и выдержите при этой температуре 2 ч. Выньте их из ванны, протрите насухо поверхности конусных отверстий и посадите фланцы на вал двигателя (шестерни). Фланец должен сесть на 1,7…2,0 мм глубже, чем при посадке в холодном состоянии. Затем установите на фланец шестерни упругую оболочку, заведите полукольца с втулками и завернутыми в них болтами в полость, резинокордного элемента, а концы втулок — в отверстия фланца.

В отверстия /, //, V, VI полуколец должны быть запрессованы технологические фиксаторы (см. рис. 14).

В цековки фланца под головки болтов с шайбами установите шайбы с прорезью и затяните болты. При затяжке болтов момент должен составлять 260+20 Н • м (26+2 кгс • м); такой момент реализуется при плече ключа 750 мм и силе 350 Н (35 кгс). Контроль осуществляют динамометром или тарированным ключом. Окончательно затяните болты в последовательности, показанной на схеме (см. рис. 14).

Равномерность затяжки упругого элемента и отсутствие перекоса определите замерами через отверстие 5 мм. Заведите в резинокордный элемент разрезйые кольца фланца двигателя и посадите их на фиксаторы.

Поднимайте корпус редуктора до тех пор, пока не совпадут оси вала двигателя и вала шестерни. Сожмите резинокордный элемент в осевом направлении на размер, позволяющий завести концы втулок разрезного кольца в отверстия фланца двигателя. Закрепите резинокордный элемент болтами, под головки которых ^установите шайбы с прорезью. Затяните*болты, как было указано выше. С целью предотвращения самоотворачивания законтрите болты проволокой.

Выше описаны полная разборка и сборка упругой муфты. При частичной разборке (например, при смене тягового двигателя, смене резинокордного элемента и др.) выполняйте работы, обеспечивающие данный вид частичной разборки, в последовательности, указанной для полной разборки. Сборку в этом случае проводите в обратной последовательности.

Категорически запрещается допускать в эксплуатацию неправильно отрегулированную муфту.

Следует иметь в виду, что повреждение поверхностного слоя резины не считается повреждением резинокордного элемента. Поверхностный слой может иметь сетку мелких трещин, появляющихся в первую очередь в районе крепления резинокордного элемента к металлическим частям по всей окружности. Муфту допускают к эксплуатации, если повреждение не распространилось на несущий (кордовый) слой элемента, при этом резину в месте повреждения следует срезать ножом, обеспечивая плавный переход по краям среза.

При ревизии зубчатой передачи очистите корпуса редуктора от грязи и смазки, зубчатую передачу от смазки. Определите, нет ли трещин в венце зубчатого колеса и шестерни. Если обнаружите лучевые трещины или вмятины, выкрошенные места и трещины на поверхности зацепления, замените зубчатый венец или шестерню. Проверьте крепление зубчатого венца ведомого колеса, а также износ зубьев. Наибольший износ зубьев в любом сечении зуба и по высоте не должен превышать 1,5 мм на одной стороне. Зачистите все заусенцы и наплывы на зубьях.

Устанавливая верхний корпус редуктора с шестерней на колесную пару с зубчатым венцом, обратите внимание на то, чтобы бывшая в эксплуатации пара зубчатых колес не была распарена. В случае выхода из строя шестерни или венца при подборе парного колеса следите, чтобы разница в пробегах вновь подобранной пары зубчатых колес не превышала 150 тыс. км. При спаривании зубчатого колеса с новой шестерней (и наоборот), а также во время среднего или капитального ремонта эвольвента изношенного колеса должна быть восстановлена.

При сборке редуктора (а также в случае его замены) помните, что его верхний и нижний корпуса обрабатываются совместно и должны использоваться только комплектно. Установка корпусов из разных комплектов категорически запрещается.

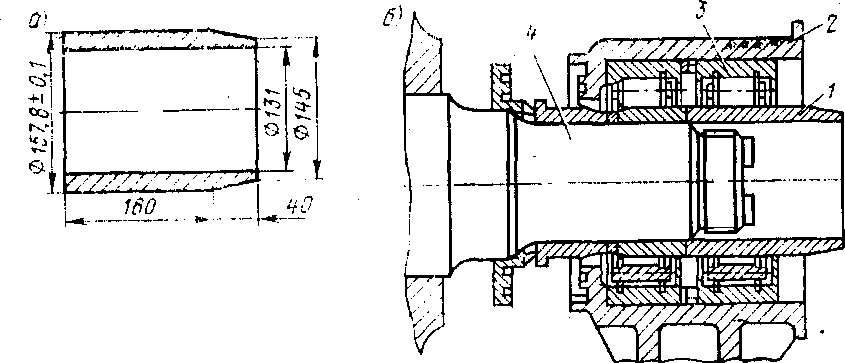

Проведите ревизию опорных подшипников редуктора и подшипников узла малой шестерни и буксового узла, замените смазку в подшипниках узла малой шестерни. Сборку буксового узла при замене подшипников выполняйте с помощью монтажной втулки, как "показано на рис. 28.

Подвески центрального подвешивания периодически подвергайте магнитному контролю согласно Инструкции по магнитному контролю ответственных деталей локомотивов и вагонов дизель-поездов и электросекций в депо и на локомотиворемонтных заводах (ЦТ/1835). Допустимые износы рамы тележки и деталей центрального подвешивания указаны; в Правилах деповского ремонта электропоездов и электросекций (ЦТ/2614).

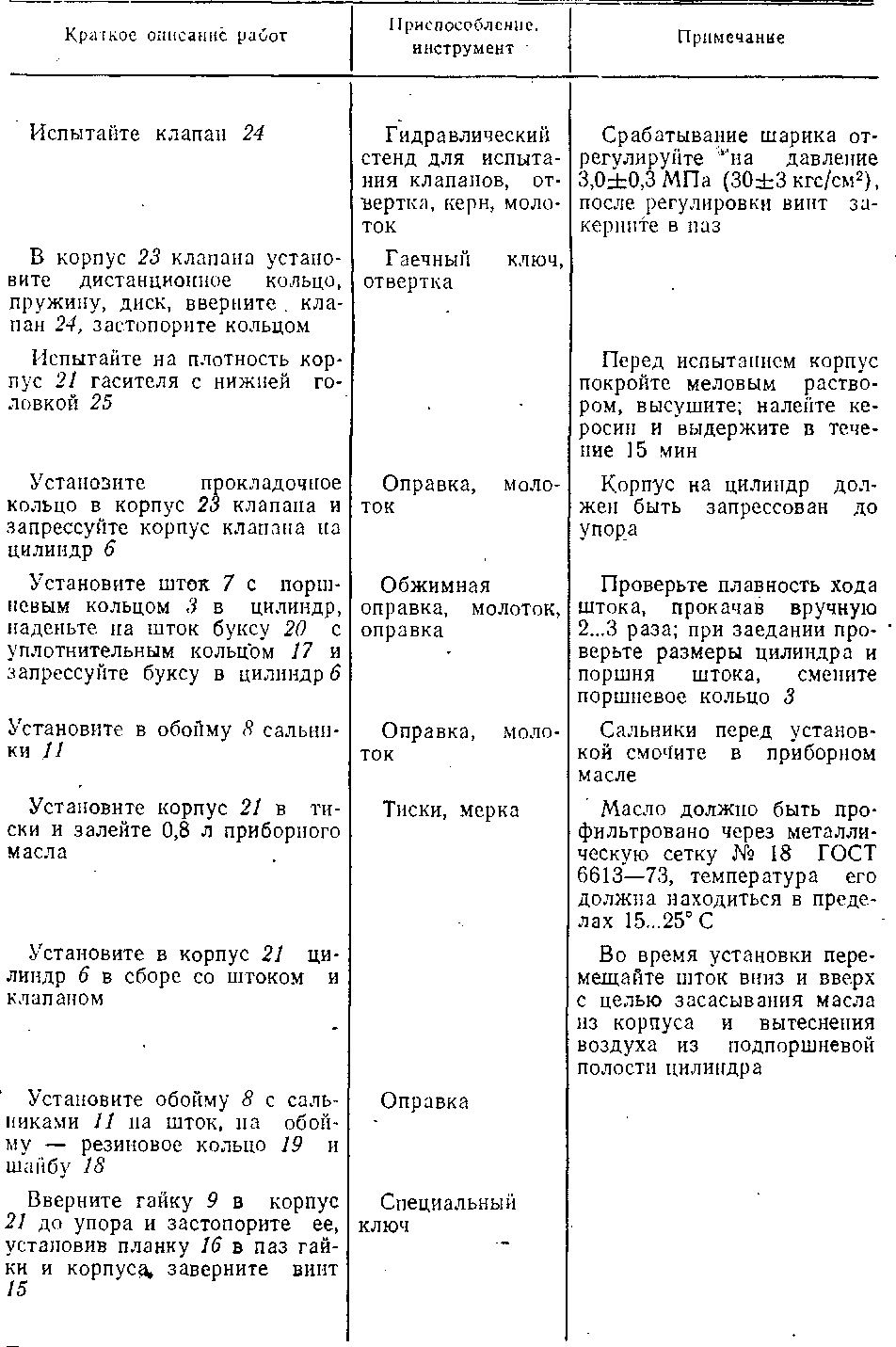

Таблица 1

|

Краткое описание |

Приспособление, |

Примечание |

|

работ |

инструмент |

|

|

Снимите гаситель с |

Металлическая щетка, |

|

|

тележки и очистите его |

ветошь |

|

|

Проверьте состояние |

Штангенциркуль, лупа, |

Негодные втулки замени- |

|

металлических и резино- |

молоток, отвертка, гаеч- |

те. Покачивание головки от- |

|

вых втулок, проверьте |

ный ключ |

носительно штока и зазор |

|

наличие стопорного вин- |

между ними- не допускаются |

|

|

та 13 |

||

|

Прокачайте гаситель |

Ломик |

Поршень должен переме- |

|

вручную 2…3 раза |

щаться плавно без рывков. Если шток заклинился, то гаситель разберите, негод- |

|

|

Отверните болт 14 -и |

ные детали замените |

|

|

Тиски, гаечный ключ, |

||

|

снимите кожух 10 |

ломик |

|

|

Прокачайте гаситель |

Динамический стенд, |

Во время прокачки течь |

|

на стенде и запишите |

гаечный ключ |

масла через сальниковые |

|

рабочую диаграмму |

уплотнения штока и корпуса не допускается. При наличии течи гаситель раз- |

|

|

берите и замените негодпые-манжеты 11 или резиновое кольцо 19, долейте масло. Гаситель считается годным, если его диаграмма соответствует образцу (см. табл. 2) и значение механического сопротивления находится в пределах 9-10* .12-104 Н-с/м (90… 120 кгс-с/см) Неисправный гаситель |

||

|

разберите и отремонтируйте |

||

|

Установите кожух 10 |

Тиски, гаечный ключ |

|

|

и закрепите его болтом 14 Сделайте отметку о |

||

|

проведении ревизии в |

||

|

установленном порядке |

1 |

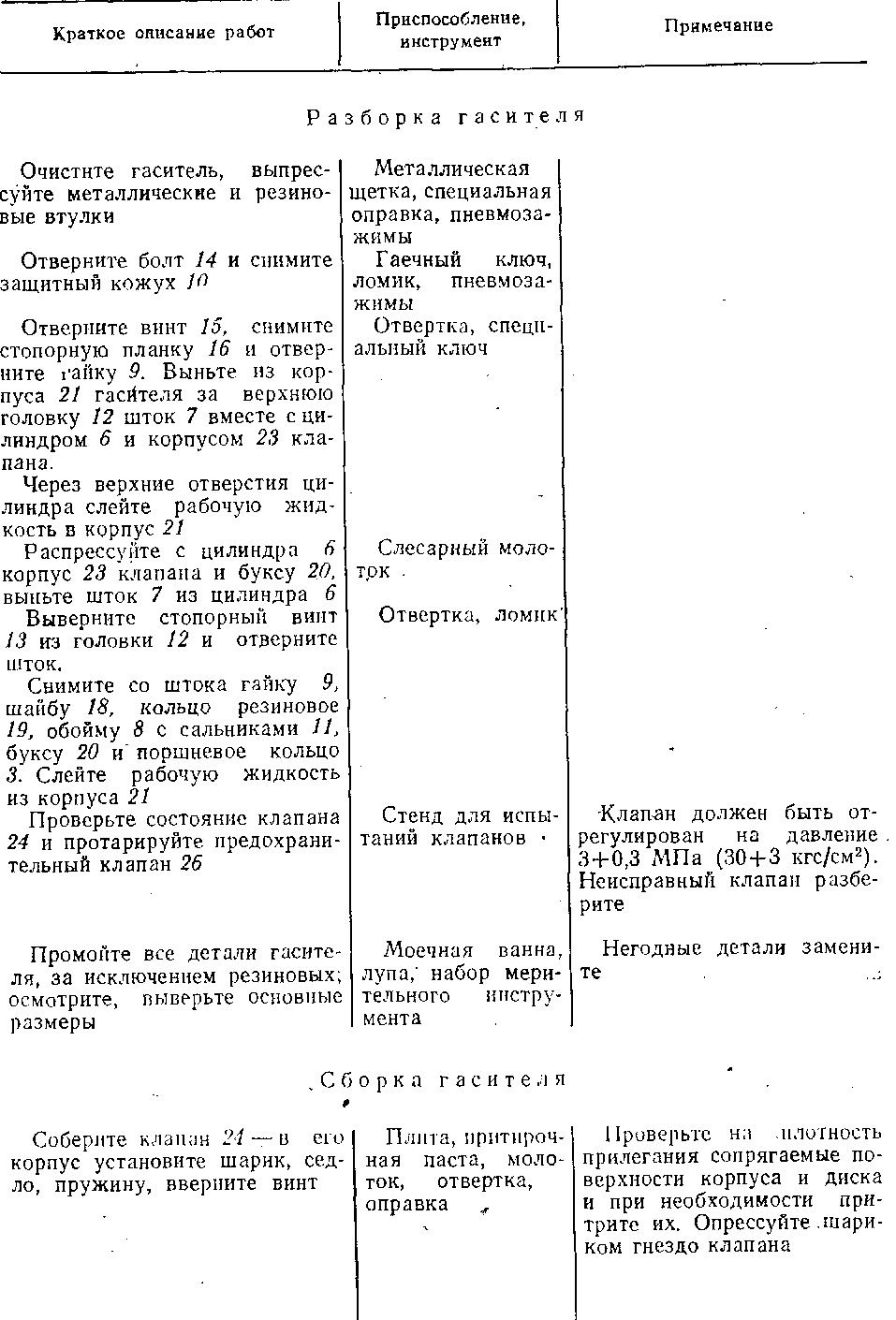

Ревизию гидравлических гасителей (см. рис. 20) проводите в соответствий с табл. 1.

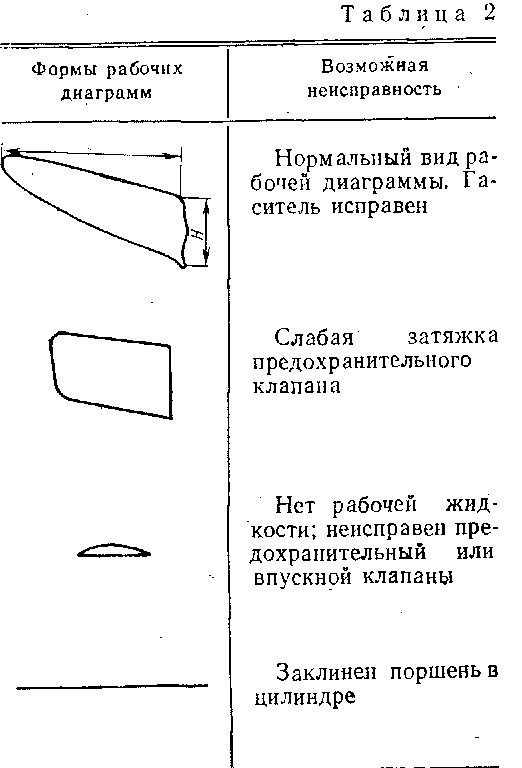

Характерные формы рабочих диаграмм усовершенствованных гасителей колебаний одностороннего действия с анализом возможных дефектов приведены в табл. 2.

Текущий ремонтТР-3. Выкатите тележки из-под вагона. При выкатке тележки моторного вагона сначала отверните,гайку шкворня, снимите ее и упорную шайбу. Затем отсоедините воздушные рукава и электропровода от тягового двигателя, провод защитного заземления кузова и соединительные рукава тормозных цилиндров, а на тележке со стороны привода ручного тормоза отсоедините трос от двуплечего

Рис. 28. Монтажная втулка (а) и схема, поясняющая ее применение (б):

/ — монтажная втулка; 2 — корпус буксы; 3 — подшипники; 4 ~~ ось

рычага. После этого домкратами поднимите кузов и выкатите тележку.

При выкатке тележки головного и прицепного вагонов отверните и выньте болт шкворня. Затем выньте шкворень, отсоедините рычаж-но-тормозную передачу и провод защитного заземления кузова. После этого домкратами, поднимите кузов и выкатите тележку.

Промойте тележки (в сборе) в моечной машине при температуре воды не выше +50° С, снимите все съемные детали, кроме предохранительных скоб тормозной передачи. Проверьте все детали в соответствии с инструкциями. После разборки тележек все узлы и детали очистите от грязи, масла и ржавчины. Для выявлений износа деталей и узлов тщательно осмотрите и обмерьте их.

При осмотре рамы проверьте: состояние сварных швов; износ скользунов, втулок кронштейнов амортизаторов и кронштейну подвешивания тормозной передачи; крепление шпинтонов к раме, а также состояние резьбы. Рамы с трещинами в сварных швах и основном металле к эксплуатации не допускаются.

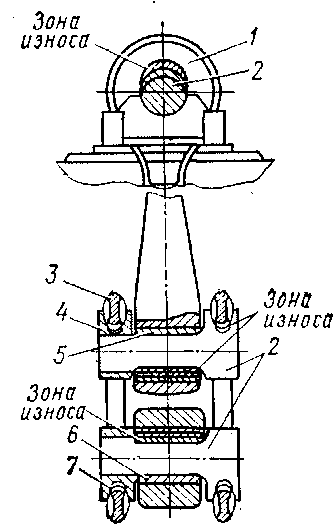

После разборки тележки контролируйте состояние наружной и внутренней буксовых пружин, резиновых амортизаторов и опорного кольца; замерьте износ деталей фрикционного гасителя, втулки, сухарей и колец; проверьте резьбовые соединения.

Подлежат замене или восстановлению детали фрикционного гасителя на головных и прицепных вагонах при следующих износах: втулка по наружному диаметру до 4 мм; кольцо по поверхности трения на глубину до 3 мм; сухарь по внутренней цилиндрической рабочей поверхности до 4 мм. Если задиры или местная выработка на втулках и сухарях свыше 4 мм, детали замените новыми. Детали с выкрошившейся резьбой и увеличенными зазорами также замените.

На моторных вагонах износ фрикционных накладок допускается до толщины 4 мм, металлических дисков — до 6 мм. , Вцентральном подвешивании тщательно проверьте сварные швы бруса, а также определите износ вкладыша скользуна и проверьте крепление на брусе подпятника, боковых и опорных сколь-зунов, резиновые подкладки под скользуны. Если высота вкладыша (ДСП-Г) стала менее 25 мм на тележке головного и прицепного вагонов и менее 28 мм на тележке моторного вагона, замените его.

Допускаются к эксплуатации скользуны с мелкими питингами на поверхности трения,.если они занимают не более 60% поверхности и глубина их не превышает 3 мм. Удалять задиры и риски разрешается механической обработкой (фрезеровкой). Во время каждого ТР-3 скользуны протирайте и смазывайте согласно карте смазки (см. приложение 1).

Одновременно с проверкой вкладышей скользунов контролируйте состояние опорных скользунов на шкворневой балке рамы вагона. Поверхность стального скользуна должна быть гладкой, без задиров,

рисок и раковин. Удалять указанные дефекты разрешается механической обработкой (шлифовкой), при этом толщина скользуна должна быть не менее 25 мм.

Недопустимы выкрашивание и смятие резьбы на гайках и тягах 16 (См. рис. 17), отслоение резины от армировки резино-металлических пакетов 18, трещины в ар-мировочных тарелях. На всех трущихся поверхностях деталей подвески центрального подвешивания (тягах, валиках, серьгах) выкрашивание и задиры основного металла недопустимы. Для деталей подвески допустим следующий износ: 3 мм для тяги 1 (рис. 29); 1 мм для валиков 2, втулки 5 тяги, втулки 6 поддона; 1,5 мм для серьги 3, верхней 4 и нижней 7 стопорных шайб. При большем износе детали замените новыми или восстановите в соответствии с Правилами деповского ремонта электропоездов и электросекций (ЦТ/2614).

Рис. 29. Подвеска для головного и прицепного вагонов

С целью уменьшения динамических нагрузок в системе привода (редуктор, муфта, тяговый двигатель)'при каждом текущем ремонте ТР-3 контролируйте состояние амортизаторов подвески редуктора по их жесткости и высоте. Для этого определите:

характеристики резиновых амортизаторов: если прогиб амортизаторов при нагрузке 3000 кгс составляет более 7 мм и менее 3 мм, они подлежат замене;

суммарное значение затяжки амортизаторов: при сборке комплектов она должна быть не менее 5 мм и не более 9 мм.

Разберите и соберите гаситель (см. рис. 20) в соответствии с табл. 3. Разборку должен производить специально обученный слесарь.

В системе привод скоростемера — скоростемер выполните все работы, предусмотренные ТР-2, и, кроме того, проведите ревизию червячного 1 и конического 3 редукторов и подшипников опор промежуточных валов (см. рис. 22).

При ревизии червячного редуктора отсоедините болты 14 и снимите редуктор, отсоедините болты, крепящие крышки 7 и И; демонтируйте подшипник 9, выньте червячный вал 10 вместе с обгонной муфтой 12 и разберите ее; снимите крышку 20 и выньте вал" 17 вместе с червячным колесом 16 и подшипниками 18 и 15. Промойте также узлы и детали и проверьте их состояние. Недопустимы поломки или трещины зубьев червяка и червячного колеса, сепараторов подшипников, деталей обгонной муфты и коррозия подшипников.

После этого соберите редуктор, отрегулируйте осевой зазор червячного вала 10 в подшипниках в пределах 0,05…0.15 мм с помощью прокладок 8, отрегулируйте боковой зазор в зацеплении в пределах 0,07…0,04 мм прокладками 19. Затем полость корпуса редуктора заполните маслом до уровня половины зуба червяка. Прокрутите редуктор вручную: вращение валов должно быть свободным и легким.

Соберите обгонную муфту 12, предварительно смазав трущиеся детали. Проверьте качество сборки обгонной муфты: в сторону холостого хода она должна вращаться свободно, без заеданий.

Редуктор обкатайте вхолостую в течение 15 мин при частоте вращения вала 400 об/мин. Температура масла не должна превышать 60° С. Затем проверьте состояние резьбовых пальцев 13, трещины в них недопустимы.

Выполняя ревизию конического редуктора, снимите хомутики и отсоедините резино-тканевые рукава, соединяющие телескопический вал 2 с хвостовиком ведущей шестерни 25; отверните болты, которые крепят конический редуктор к фланцу трубы, и снимите редуктор; отверните болты 34 и выньте корпуса 22 подшипников вместе с подшипниками 24, ведущей '25 и ведомой 27 шестернями; демонтируйте подшипники и шестерни из корпусов; все детали (включая корпус редуктора) очистите от смазки и грязи — промойте в обезвоженном керосине и проверьте их состояние. Недопустимы поломка или трещины зубьев конических шестерен, сепараторов подшипников.

Сборку конического редуктора проводите в обратной последовательности. На собранном редукторе проверьте боковой зазор в зубь-' ях шестерен при полностью выбранных осевых зазорах обоих валов.

Таблица З

Продолжение табл. 3

Продолжение табл. 3

|

Краткое описание работ |

Приспособление, инструмент |

Примечание |

|

Наденьте кожух 10 на корпус |

Пневмозажимы, |

Перед подачей на сборку |

|

21 гасителя и заверните голов- |

ломик, отвертка, |

внутренняя поверхность ко- |

|

ку верхнюю 12 в шток. Застопорите винтом 13. Винт 13 пос- |

молоток, керн, |

жуха и головки верхней должны быть окрашены. По- |

|

дрель, сверло |

||

|

ле установки закерните в паз |

качивание головки относи- |

|

|

тельно штока и зазор между ними не допускаются. При несовпадении отверстий под стопорный винт в головке и штоке между ни- |

||

|

ми установите регулировочную шайбу (О = 50 мм; й = =42 мм; 5 = 0,3…1,5 мм) |

||

|

или выполните новую за- |

||

|

сверловку в штоке |

||

|

Прокачайте гаситель вручную |

Ломик, стенд |

" По форме диаграммы и |

|

2…3 раза. Установите на стенд, прокачайте в течение 2 мин и запишите рабочую диаграмму _ |

значению сопротивления оп- |

|

|

ределите годность гасителя. |

||

|

Значение сопротивления |

||

|

должно быть в пределах 9-104…12-104 Н-с/м (90…120 кге-с/см). Во время прокачки на стенде течь масла через сальниковые уплотнения штока и корпуса не допускается |

||

|

Снимите гаситель со стенда, |

Тиски, ломик, га- |

Покачивание кожуха от- |

|

наверните кожух 10 на -верх- |

ечный ключ |

носительно головки не до- |

|

нюю головку 12 и застопорите |

пускается |

|

|

болтом 14 |

Щетка, шкурка, |

|

|

Очистите, обезжирые и |

||

|

. окрасьте гаситель. |

ветошь, кисть |

|

|

Предъявите ОТК |

||

|

Оформите документы в уста- |

||

|

новленном порядке |

При этом, если полностью выбраны зазоры в сторону вершины конуса не должно быть заклини&ания, а если выбраны зазоры в сторону основания конуса — боковой зазор в зацеплении не должен превышать 0,6 мм. Отрегулируйте боковой зазор с помощью прокладок 26 и 28. Наименьший осевой разбег валов должен быть не более 0,15 мм.

Полость корпуса 26 отрегулированного редуктора и корпуса подшипников заполните смазкой, используя имеющиеся в корпусе редуктора лючок и масленки 33. Конический редуктор перед установкой на вагон прокрутите вручную: вращение должно быть легким и свободным.

Для ревизии верхней и нижней подшипниковых опор наклонного вала 5 отсоедините их от этого вала, кронштейна в кабине и трубы. Демонтируйте подшипник, очистите от смазки в обезвоженном керосине и осмотрите. Не допускаются поломка или трещины сепараторов и кор-

розия подшипников. Собранные подшипниковые узлы заполните смазкой. Порядок разборки и сборки этих узлов „приведен на рис. 22, г.

После установки скоростемера проверьте его положение (предельное отклонение от вертикали 3°) и соосность валика скоростемера и верхнего промежуточного вала: зазор между валиком скоростемера и верхним промежуточным валом должен быть равномерным и не менее 0,5 мм на сторону.

Смазку во всех узлах тележки, рычажно-тормозной передачи и привода скоростемера замените согласно карте смазки (см. приложение 1). .

⇐Техническое обслуживание тележек | Электропоезд ЭР9М | Проверочно-наладочные работы при подкатке тележек под вагон⇒