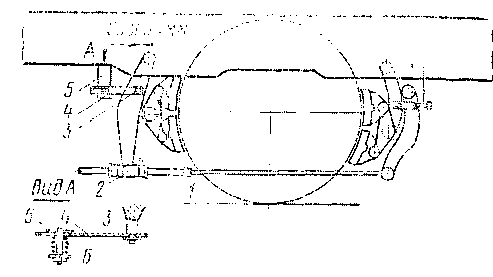

Резьбовой конец тяги (рис. 245) проходит через корпус регулятора 2, соединенного с тормозным рычагом.

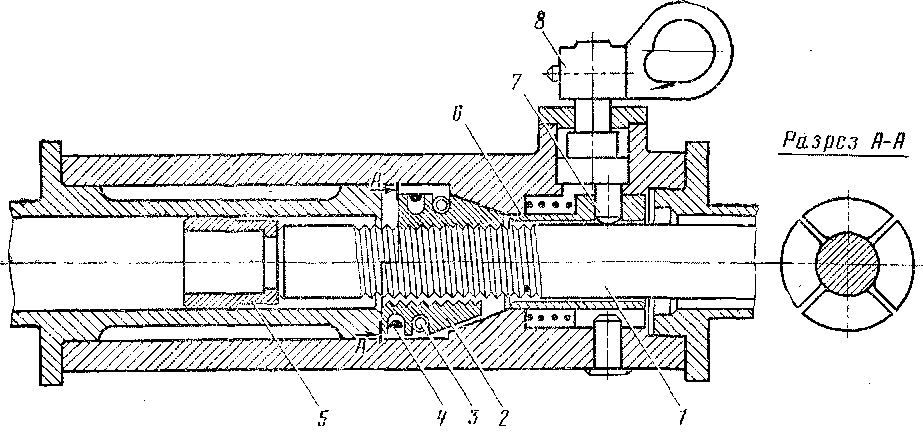

Внутри корпуса на резьбовую часть тяги 1 (рис. 246) надета разрезная гайка 2, четыре сегмента которой стягиваются пружиной 3, а для предупреждения взаимного осевого смещения снабжена кольцом 4. С одной стороны гайка 2 имеет коническую поверхность, которая соприкасается с коническим седлом корпуса при торможении. Направление движения тяги в корпусе регулятора обеспечивается концевым упором 5.

К регулирующему устройству относятся также корректи-

Рис. 245. Автоматический регулятор

Рис. 246. Корпус автоматического регулятора

рующие планки 4 (рис. 245), установленные на кронштейнах 5 и прижимаемые к ним пружинами 6. Другой конец корректирующей планки овальным отверстием свободно насажен на валик 3, благодаря чему обеспечивается зазор 7 мм между валиком и поверхностью отверстия планки при отпущенном тормозе.

При перемещении разрезной гайки 2 (см. рис. 246) по резьбе тормозной тяги 1 изменяется ее рабочая длина, а следовательно, и величина хода поршня тормозного цилиндра.

Для увеличения длины тормозной тяги при смене тормозных колодок необходимо повернуть выключатель 8, который передвигает втулку 6 через эксцентриковый шип 7 и выдвигает разрезную гайку 2 из конического седла. Затем вручную увеличивают длину тормозной тяги. По окончании смены колодок производят торможение и отпуск, после чего обеспечивается автоматическая регулировка4 хода поршня тормозного цилиндра в диапазоне 60—120 мм.

При нормальной величине хода поршня тормозного цилиндра (около 90 мм), благодаря наличию овальных отверстий в планке 4 (см. рис. 245) в отпущенном состоянии тормоза обеспечивается отход тормозных колодок от поверхности катания колес примерно на 12 мм.

⇐Рычажная передача | Электровоз ЧС4, ЧС4Т | Схема электрического управления тормозами⇒