Кузов является местом размещения основного оборудования и постов машиниста. Он должен:

надежно защищать оборудование от воздействия атмосферной среды;

обладать достаточной прочностью, а именно иметь необходимые запасы прочности по усталости и при продольной ударной и статической нагрузках 250 тс. Величина последней характеризует силы от продольной динамики, возникающие в грузовом поезде. В тех случаях, когда локомотив следует в составе этого поезда в холодном состоянии, он подвержен их действию;

иметь необходимую жесткость, обеспечивающую частоту собственных колебаний (как балки на упругих опорах), которая должна зна чительно отличаться от частот, характеризующих локомотив как колебательную систему. Это условие предупреждает появление в системе внутренних резонансов;

иметь планировку, предусматривающую свободный доступ к оборудованию и беспрепятственное сообщение между кабинами машиниста;

обеспечивать замену оборудования без демонтажа кузова.

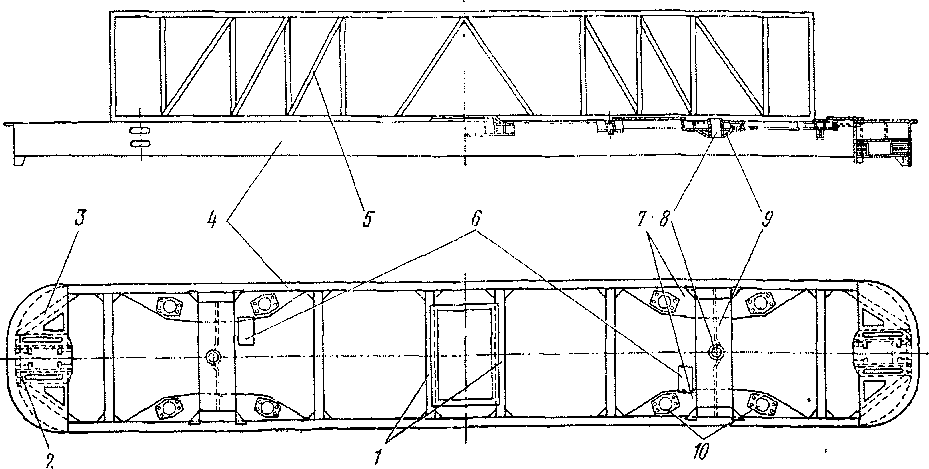

Все нагрузки, действующие на кузов электровозов ЧС4 и ЧС4Т, воспринимаются в основном их главными рамами, имеющими практически одинаковое конструктивное исполнение. Главная рама кузова (рис. 21) состоит из двух боковин 4, шкворневых 9 и буферных 2

Рис. 21. Главная рама кузова электровоза ЧС4 с фермой

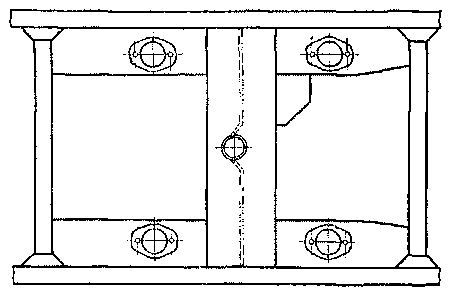

Рис. 22. Узел шкворневой балки и размещение боковых опор иа электровозе ЧС4Т

брусьев и ряда поперечных балок, выполняющих роль связей, которые увеличивают поперечную жесткость рамы, а также служат каркасом, на котором крепится оборудование.

Боковины 4 рамы представляют собой полые балки коробчатого сечения. Каждая выполнена из двух штамповок швеллерной формы, сваренных между собой. Внутри боковины на расстоянии 335 мм от ее нижней полки вварены горизонтальные ребра жесткости, имеющие

толщину 8 мм. Назначение ребер — повышение устойчивости балок при действии на них продольных сжимающих усилий.

В буферных брусьях 2 размещены фрикционные аппараты автосцепок. Силы, возникающие на автосцепках, через буферные брусья передаются боковинам. Передача сил осуществляется с помощью двух горизонтальных раскосных балок 3, соединяющих вертикальную тыльную стенку буферного бруса с внутренними вертикальными стенками боковин.

Для установки тягового трансформатора в средней части рамы служат две поперечные балки 1 коробчатого сечения, соединенные сваркой с боковинами рамы кузова.

Шкворневая балка 9 сварена из листовой стали и состоит из поперечины и четырех раскосов 7, жестко соединенных сваркой с боковинами рамы. Поперечина (балка, перпендикулярная продольной оси кузова) имеет гнездо 8, в котором жестко крепится шкворень. В теле раскосов установлены направляющие втулки боковых опор 10 кузова. На электровозе ЧС4Т в связи с изменением конструкции боковых опор вместо раскосов применены продольные балки-плечи (рис. 22).

Главные рамы кузова электровозов ЧС4 и ЧС4Т в горизонтальной плоскости, в проемах между продольными и поперечными балками, закрыты стальными листами, изолирующими внутреннее пространство кузова от внешней среды. Люки 6" обеспечивают доступ ко второму и пятому тяговым двигателям. Верхняя рамная надстройка кузова электровоза ЧС4 состоит из двух плоских раскосных ферм 5, расположенных вертикально. Фермы жестко соединены с верхними полками боковин и являются несущими элементами кузова, увеличивая его жесткость в вертикальном направлении. Продольные, вертикальные и наклонные элементы фермы изготовлены из полых прямоугольных профилей с толщиной стенок 3 — 8 мм. Верхняя (крышевая) обвязка кузова очень легкая и несет'нагрузку только от крышевого оборудования. : Крыша кузова электровозов ЧС4 и ЧС4Т представляет собой отдельные съемные элементы, герметически соединенные с обвязкой и обеспечивающие замену оборудования без демонтажа кузова.

Натурные испытания кузова показали, что главная рама кузова электровоза отвечает требованиям прочности, т. е. она имеет более

чем двукратный запас прочности по усталости во всех узлах и деталях и при сжимающих и растягивающих усилиях, а также ударных продольных нагрузках до 250 тс включительно не имеет точек, в которых напряжения превышали бы предел текучести материала (сталь 10523 ЧСН — Чехословацкая нормаль).

Кузов электровоза ЧС4Т обшит стальными листами, жестко соединенными сваркой с главной рамой и фермой.

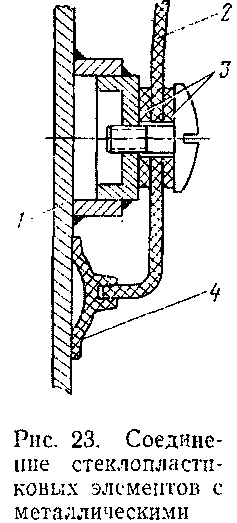

Отличительной особенностью кузова электровоза ЧС4 является то, что его стены и кабины выполнены из стеклопластика (ламината). Этот материал из-за своих механических свойств не может применяться в несущих конструкциях, т. е. не может нести значительные нагрузки. Кроме того, металл и стеклопластик, имея разные коэффициенты линейного и объемного расширения, не могут соединяться между собой жестко. В противном случае, при колебаниях температуры окружающей среды в местах соединений будут появляться большие перенапряжения и узел соединения быстро выйдет из строя. Поэтому элементы конструкции, выполненные из стеклопластика 2 (рис. 23), соединяются с металлическими 1 с помощью резиновых компенсаторов 3 и уплотнителей 4. Таким образом, стеклопластиковые элементы испытывают нагрузку только от давления ветра и служат в основном оболочкой, изолирующей оборудование, размещенное в кузове, от окружающей среды. Малый коэффициент теплопроводности, которым обладает стеклопластик, способствует поддержанию внутри кузова необходимой температуры. Стеклопластиковая оболочка легче стальной, не получает вмятин от воздействия случайных механических нагрузок, не подвержена коррозии. Однако в тяжелых условиях работы подвижного состава железных дорог могут появиться непредвиденные обстоятельства, в результате которых произойдет повреждение обшивки кузова. В тех случаях, когда эти повреждения носят локальный характер, в условиях депо нетрудно произвести ремонт. Последний сводится к заделке отверстий (повреждений) с помощью кусков стеклопластика (или жгута из стекловолокна) и полиэфирной смолы.

Для производства ремонта необходимы следующие материалы:

ненасыщенная полиэфирная смола СН-104 (заменитель ПН-1);

катализатор — перекись метилэтилкетона; ускоритель —• нафтанат кобальта; обезжиривающее вещество — технический бензин, трихлорэтилен, тетрахлорэтилен;

сепаратор (разделительный слой) ■— целлофан, поливиниловый спирт, паста для линолеума;

стеклоткань марки ир1аз1 № 15, 35, 50, 60 (число обозначает вес 1 м2 стеклоткани. Например, 1 м2 стеклоткани ир1аз! № 50 весит 500 гс). Заменитель — стеклоткань марки АСТТ (б) С-1 и АСТТ (б) С-2,

жгут из стекловолокна;

наполнитель для полиэфирной смолы — аэросил (тиксотропная добавка, высокодисперсная окись кремния или белая сажа), мел, каолин;

растворитель — ацетон.

Технология ремонта заключается в следующем. Пробитое отверстие вырезают, сделав его края ровными, опилив их со стороны нанесения заплаты под углом 60°. Разделку рекомендуется производить специальной фрезой с электроприводом. При разделке любым метцдом необходимо применять местный отсос пылесосом. С другой* стороны отверстие закрывают подкладкой (стальным листом или доской) с нанесенным на нее разделительным слоем. Разделительный слой необходим для того, чтобы смола не прилипла к подкладке. Приготовляют его следующим образом: в 12 объемах воды, подогретой до температуры 60° С, разводят 2,5 объема сухого поливинилового спирта с добавлением пасты Эшйароп СР или заменяющего ее порошка «Новость» (100 г на '12 л воды). Раствор профильтровывают и после охлаждения при постоянном перемешивании добавляют 10 объемов спирта-денатурата. Разделительный слой наносят на подкладку кистью или губкой. Перед следующей операцией подготовляют смолу, для чего в необходимое для ремонта количество полиэфирной смолы добавляют приблизительно 10% наполнителя, 1—4% катализатора и 0,5—1,2% ускорителя.

Необходимо соблюдать порядок в смешивании компонентов, так как при этом они химически взаимодействуют с выделением тепла. Перекисные соединения (катализаторы) при нагревании быстро разлагаются, в результате чего может произойти взрыв. Тот же эффект может получиться при непосредственном смешивании перекисных соединений (катализаторов) с ускорителями. В связи с этим указанные вещества следует вводить в смолу раздельно при тщательном перемешивании основной массы.

После подготовки смолы заполняют ею и стекловолокном отверстия. Работу лучше всего производить при температуре воздуха 18 — 20° С. При более низкой температуре в состав полиэфирной смолы необходимо ввести максимальное количество (из указанного выше) катализатора и ускорителя. После отвердения смолы неровности и выступающие края пропитанного стекловолокна срезают, подкладку, покрытую разделительным слоем, снимают и поверхность детали зачищают наждачным полотном. Случайные поры затирают смолой или шпаклевкой. После окончания этих работ производят окраску.