Рассматривая компоновку и конструктивное выполнение буксового узла, удобно разделить его на следующие элементы: собственно букса, поводковая группа, балансир и витые пружины.

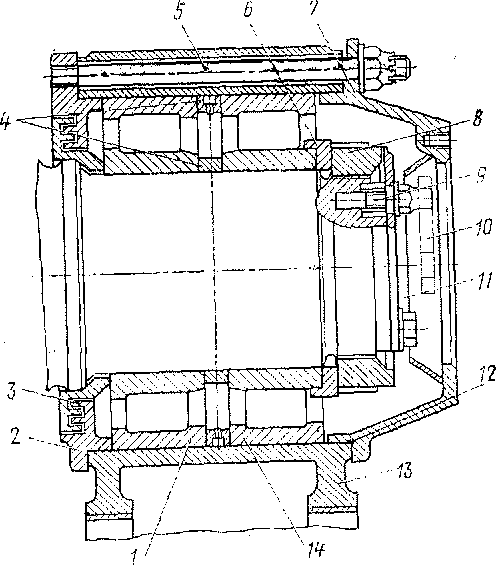

Букса является очень ответственным узлом, от качества работы которого зависит безопасность движения локомотива. На электровозах ЧС4 и ЧС4Т она выполнена следующим образом (рис. 31). На шейку оси напрессованы два однорядных подшипника с цилиндрическими роликами 1, 14. Между подшипниками установлены проставочные кольца 4. Задний подшипник / торцом внутреннего кольца упирается в лабиринтное кольцо 3, напрессованное на подступичную часть оси. Передний подшипник 14 от аксиального смещения через фасонное упорное кольцо 6 зафиксирован стопорной гайкой 8. От самоотвинчивания гайка удерживается фиксирующей планкой 11, которая при помощи болтов 9 крепится к торцу оси. Те же болты используются для крепления деталей приводов скростемера 10, прибора «Дако» и зазем-лителей.

На подшипниках установлен корпус буксы 13, который в нижней части выполнен в виде вилки для крепления балансира. На корпусе буксы имеются приливы с трапецеидальной выемкой для крепления поводков, а также ограничители аксиальных и вертикальных перемещений буксы относительно рамы тележки. Лабиринт, образованный лабиринтным кольцом и задней крышкой буксы 2, предотвращает утечку консистентной смазки из подшипника и попадание в него пыли и влаги. Между передней крышкой 7 и корпусом буксы с той же целью проложен уплотняющий шнур 12. Задняя и передняя крышки соединяются с корпусом при помощи шпилек 5. (На электровозах, начиная с ЧС4—062 крепление крышек букс осуществляется с помощью болтов, вворачиваемых в корпус буксы). В передней крышке имеется концентрическое отверстие, открывающее доступ к смазочному пространству подшипника. Оно в свою очередь закрывается крышкой, крепящейся с помощью болтов.

Буксовые подшипники воспринимают большие нагрузки как в радиальном, так и в аксиальном направлениях. Вследствие изгиба шейки оси, возникающего от вертикальной нагрузки на буксу, наиболее нагруженным оказывается задний подшипник. В восприятии аксиальных сил из-за появляющегося перекоса участвует одновременно небольшое число роликов этого подшипника, что приводит к повышению контактных напряжений в зоне бурта его внутреннего кольца.

Чтобы повысить работоспособность цилиндрических роликоподшипников, их стремятся разгрузить от аксиальных сил. Для этого применяют ряд конструктивных решений, которые по принципу работы можно разделить на две категории: I — полная разгрузка подшипников от аксиальных сил путем установки между торцом оси и крышкой буксы упорного шарикового подшипника качения или резинового упора; II — разгрузка внутреннего подшипника за счет передачи всей аксиальной силы на наружный подшипник.

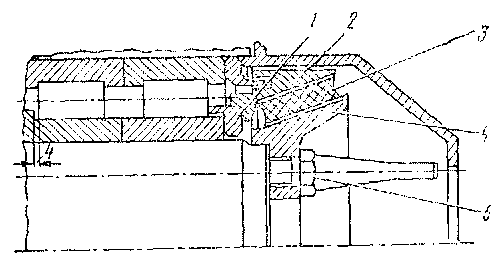

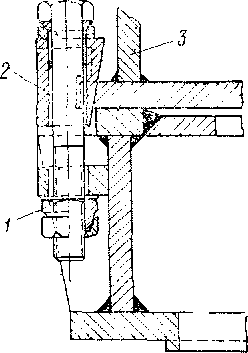

На нескольких электровозах ЧС4 проходили эксплуатационную проверку буксы с резиновыми торцовыми упорами (рис. 32). Аксиальное усилие на передний подшипник передается последовательно через прижимную плиту 4, закрепленную фасонными болтами 5 к торцу оси, резиновый корпус 3, опорную плиту 2 и фасонное упорное кольцо 1. Назначение резинового конуса — равномерное

Рис. 31. Букса

Рис. 32. Букса с резиновым торцовым упором

Рис. 33. Поводок в сборе с сайлентблоками

распределение уЛйлйя по роликам подшипника. Зазор 4 мм между роликами и буртом внутреннего кольца обеспечивает полную разгрузку заднего подшипника в аксиальном направлении.

•Средние колесные пары на тех же электровозах имеют свободный разбег 10 мм на сторону. Разбег осуществлен за счет свободного перемещения роликов в аксиальном направлении (разбег по роликам) по внутренним кольцам подшипников.

Поводковая группа. Поводок 1 (рис. 33) представляет собой деталь, отлитую из стали в обработанную затем до необходимых размеров; конец поводка, закрепляемый на кронштейне рамы тележки с помощью" разрезного фиксирующего кольца 5, выполнен в виде вилки, на концах которой сделаны выточки трапецеидальной формы. Со стороны, прикрепляемой к буксе 6, поводок имеет цилиндрическую проушину, в которой монтируется сайлентблок 2. Второй сайлентблок 4 того же поводка устанавливают в проушине 3 кронштейна.

Конструктивное выполнение сайлентблока тесно связано с требованиями, предъявляемыми к характеристикам упругого перемещения буксы относительно рамы тележки в трех основных направлениях: вертикальном, продольном горизонтальном и поперечном горизонтальном. Жесткость поводковой группы в вертикальном направлении включена параллельно с жесткостью пружин, т. е. увели-

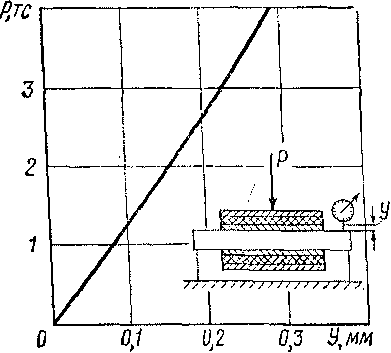

Рис. 34. Характеристика жесткости цилиндрического сайлентблока

чивает жесткость оуксового рессорного подвешивания. Следовательно, она должна быть минимальной (при возможности конструктивного решения— равной нулю).

Для того чтобы избежать возможных перекосов осей колесных пар (отклонений от перпендикулярного к продольной оси тележки положения) под действием сил тяги и продольных сил трения, возникающих при движении локомотива в контакте колеса с рельсом, продольная жесткость буксового узла и, следовательно, поводковой группы должна быть достаточно большой.

В поперечном (осевом) направлении жесткость поводковой группы выбирают в зависимости от характеристик имеющейся поперечной связи кузова с тележками, однако она не должна быть большой, в противном случае локомотив будет чувствительным к горизонтальным неровностям пути.

Резиновые элементы сайлентблоков при движении локомотива испытывают значительные динамические нагрузки (см. 3). Если учесть, что одним из важных достоинств буксового узла с поводковой группой является практическое отсутствие изнашивающихся, а следовательно, требующих восстановления или замены деталей, то обеспечение прочности резиновых элементов и сохранения их характеристики в эксплуатации делает этот узел безремонтным.

Конструктивное решение, в котором выдерживаются указанные требования, наиболее просто, если элементы, обеспечивающие необходимые характеристики, взаимно не связаны, т. е. разделены. Так, сайлентблоки буксовой поводковой группы электровоза ЧС4 состоят из двух частей (см. рис. 33): фланцевой 4 и цилиндрической 2.

Цилиндрический сайлентблок обеспечивает требуемую жесткость в продольном горизонтальном направлении. Резина марки ЧСН62237 установлена с тугой посадкой (запрессована). Это обеспечивает в ней предварительную деформацию сжатия, препятствующую возникновению при работе напряжений растяжения, наиболее опасных с точки зрения долговечности элемента.

Жесткость одного цилиндрического сайлентблока," определенная экспериментально, меняется в зависимости от величины деформации резины от 12 ООО до 15 500 кгс/мм (рис. 34).

При работе на продольные усилия цилиндрические сайлентблоки одного поводка включены последовательно; поводки одной буксы между собой—параллельно. Таким образом, жесткость поводковой группы в продольном горизонтальном направлении равна жесткости одного цилиндрического сайлентблока.

Фланцевый сайлентблок обеспечивает требуемую жесткость буксового узла в поперечном горизонтальном направлении. Кроме того,

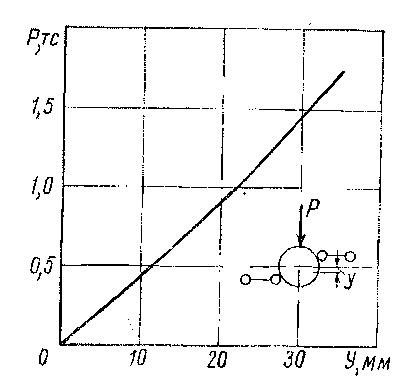

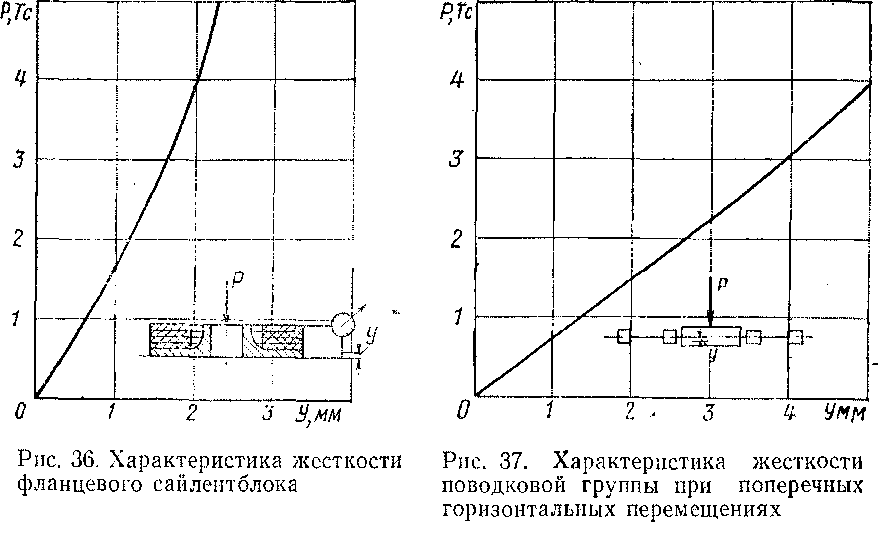

его резиновые элементы, работая на скручивание, оказывают сопротивление при вертикальных перемещениях буксы относительно рамы тележки. В конструкции фланцевого сайлентблока применена резина ЧСН62224 с небольшой твердостью, чем достигается сравнительно небольшая жесткость поводковой группы в вертикальном направлении (рис. 35). Для придания сайлентблоку необходимой характеристики при работе от поперечных горизонтальных сил резиновый элемент разделен стальными прокладками. Резина с металлом соединена методом горячей вулканизации. При монтаже фланцевый сайлентблок 4 (см. рис. 33) предварительно сжимают и фиксируют в таком состоянии разрезным кольцом 5, укрепленным в канавке цапфы. Как показали испытания одиночного фланцевого сайлентблока, жесткость его при разной величине сжатия неодинакова (рис. 36): при прогибах до 0,5 мм она равна примерно 1800 кгс/мм, при прогибах от 1,5 мм до 2 мм — 2500 кгс/мм.

Резина, примененная в сайлентблоках, имеет следующие характеристики:

|

Марка резины |

ЧСП 622237 |

ЧСН 622224 |

|

Модуль упругости, кгс/см2 |

63 |

18 |

|

Модуль сдвига, кгс/см2 |

18 |

3,5 |

|

Твердость по Шору |

60 |

40 |

При действии на буксу поперечной горизонтальной нагрузки Р каждый поводок передает на раму тележки силу Р/2 и момент М = = Р а/2, (где а — расстояние между осями пальцев, фиксирующих поводок). Под действием момента М поводок перекашивается за счет деформации в резиновых элементах. Суммарное поступательное перемещение у буксы под нагрузкой Р определяется перемещением за счет сжатия резины фланцевых сайлентблоков и перекоса поводков. Таким образом, поперечная горизонтальная жесткость поводковой группы (рис. 37) меньше, чем жесткость одного фланцевого сай-лентблока, несмотря на то что схема их включения аналогична схеме включения цилиндрических сайлентблоков при воздействии продольной нагрузки. Кроме того, на поперечную жесткость буксового узла оказывает влияние и включенная с ней параллельно жесткость работающих на сдвиг пружин 1-й ступени рессорного подвешивания.

Жесткость поперечного перемещения оси, определенная натурны-

Рис. 35. Характеристика жесткости поводковой группы при вертикальных перемещениях

ми испытаниями, составляет 1500—1700 кгс/мм (соответственно жесткость одного буксового узла 750 — 850 кгс/мм). Изменение указанных характеристик в эксплуатации связано со старением резины или разрушением элементов сайлентблоков. На процесс старения большое влияние оказывает низкие температуры и наличие химически активной среды. Условия эксплуатации в зимних условиях, особенно на дорогах Сибири, требуют применения морозостойкой резины, что и осуществлено на рассматриваемой конструкции. К химически агрессивным веществам следует отнести масло. Отсутствие в конструкции буксового узла мест, требующих обеспечения жидкой смазкой, теоретически исключает попадание масла на резиновые элементы. Однако в условиях эксплуатации это не исключено, например, при стекании масла из ванн боковых опор кузова (см. 4). В этих случаях сайлент-блоки следует тщательно протереть сухой ветошью.

Потеря буксовым узлом начальных упругих характеристик значительно снижает качество горизонтального хода электровоза.

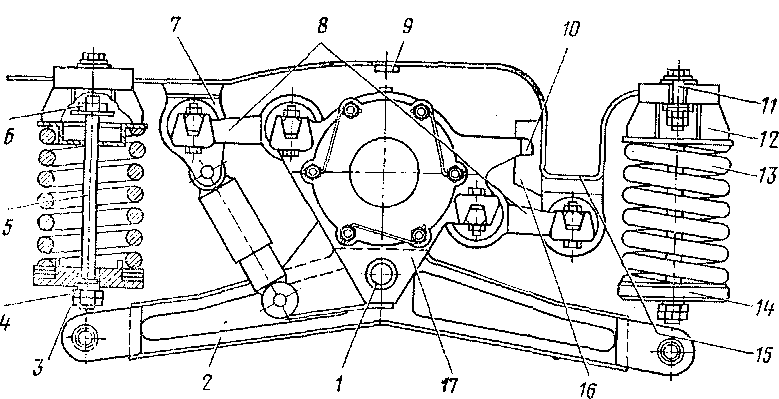

Балансир и витые пружины. Колесная пара со смонтированными на ней буксами (рис. 38) крепится к раме тележки при помощи балансира 2, витых пружин 13 первичного рессорного подвешивания и поводков 8, через которые тяговые усилия, реализуемые в контакте колеса с рельсом, передаются на раму тележки.

Жесткость пружин в сочетании с жесткостью резиновых элементов, через которые поводки закрепляются на корпусе буксы 17 и кронштейнах 7, 15, определяют характеристики упругой связи колесной пары с рамой тележки. От этих характеристик в значительной степени зависят динамические качества локомотива, поэтому их выбору уделяется большое внимание. Подбуксовый балансир 2 представляет собой поковку, обработанную до необходимых размеров в местах соединения с другими деталями. Балансир симметричен и средней своей частью с помощью валика 1 закреплен в вилке корпуса буксы.

Упругие перемещения буксы относительно рамы тележки ограничивают жесткие упоры 9, 10 и 16.

От перемещения в аксиальном направлении валик фиксируется стопорной планкой. Стопорную планку вставляют в паз, выфрезе-рованный в валике, и крепят болтами к корпусу буксы. Окончание балансира в свою очередь в плане имеет форму вилки, в которой также с помощью валика, фиксированного стопорной планкой, крепятся монтажные штоки 5. Последние по своей длине имеют два участка с винтовой резьбой — на верхнем конце и в месте крепления к балансиру. На верхнем конце устанавливают монтажную гайку 6, выполненную заодно с шайбой. По резьбе в районе крепления может двигаться регулировочная гайка 4 с контргайкой 3. На регулировочной гайке покоится тарелка 14, являющаяся нижней опорой витой буксовой пружины 13. На тарелке закреплен цилиндр 18, предохраняющий балансир от чрезмерного перекоса, опасного при проходе переездов с настилами, в случае излома пружины. Верхней опорой пружины служит коробка 12, сваренная из листовой стали. Коробка крепится к раме тележки за выступы нижнего горизонтального листа боковины и удерживается в фиксированном положении силами трения, развивающимися в местах прилегания,коробки к горизонтальному листу боковины при затяжке клина 11.

Установка дополнительной съемной опоры (коробки) 12 преследует в данной" конструкции две цели: исключается ослабление сечения боковины рамы тележки за счет отверстия под шток в нижнем горизонтальном листе, которое было бы необходимо при установке пружины непосредственно на боковину; создаются определенные удобства при демонтаже пружин, а также при работах, требующих заклинки буксовой ступени рессорного подвешивания.

Последнее требование связано с тем, что ряд технологических операций при ремонте (например, подъемка кузова) связана со значительной разгрузкой пружин, из-за чего рама тележки получает большие вертикальные перемещения относительно букс. При этом поводки 8 получают угловые перемещения, при которых может нарушиться це-

Рис. 38. Буксовый узел

Рис. 39. Клиновое крепление опоры пружины

лостность резиновых элементов (сайлентблоков). Для того чтобы заклинить пружину 13, между полкой опоры 12 и гайкой 6 достаточно проложить прокладку. В тех случаях, когда зазор между указанными деталями меньше толщины прокладки (т. е. 16 мм) пружину поджимают при помощи домкрата, устанавливаемого под конец балансира. При замене пружины ее предварительно заклинивают и снимают вместе с опорой и монтажным штоком. Для этого валик, фиксирующий шток в балансире, вынимают, гайку 1 (рис. 39) освобождают и извлекают клин 2. После этого опору сдвигают с удерживающих выступов нижнего горизонтального листа боковины 3 и пружину вместе с опорой и штоком переносят на пресс. Там фиксирующую планку вынимают и пружина распускается. Новую ""пружину устанавливают между опорами и тарелкой 14 (см. рис. 38), сжимают на прессе и заклинивают планкой. Затем собранный комплект монтируют в буксовом узле.

Пружины буксового узла изготовлены из круглого прутка диаметром 42 мм. Материал прутка соответствует стали 60С2. Перед навивкой пружины пруток шлифуют. После навивки путем шлифовки поверхностей прилегания замыкающих витков добиваются их взаимной параллельности и равномерности. Номинальная высота пружины 458 мм.

Однако в силу различных технологических факторов, которыми сопровождается процесс изготовления пружины, действительная ее высота может отличаться от номинальной, в связи с чем введен допуск ±11,5 мм. Кроме того, пружины могут несколько отличаться друг от друга и по жесткости.

При замене пружины важно не нарушить развеску локомотива, т. е. передать через новую пружину ту же статическую нагрузку, которая передавалась замененной. Это можно сделать в данном случае двумя путями.

Наиболее общий путь— установка между рамой тележки и кузовом того же зазора, который был до замены пружины, или, точнее, зазора, полученного при заводской развеске.

Второй путь заключается в том, что на место старой пружины устанавливают новую, имеющую ту же высоту (в свободном состоянии) и жесткость. В этом случае регулировочная гайка должна остаться на том же месте, на котором была до замены пружина.

Для удобства подбора пружины разбиты на две группы по высоте под номинальной статической нагрузкой 4430 кгс: группа I имеет 352— 357 мм, а II—357—362 мм.

На каждой пружине крепят бирку с номером группы, к которой она относится. Кроме того, на опорной поверхности пружины выбивают номер группы пружины и точное значение ее высоты под нагрузкой 4430 кгс (например, 1 — 353).