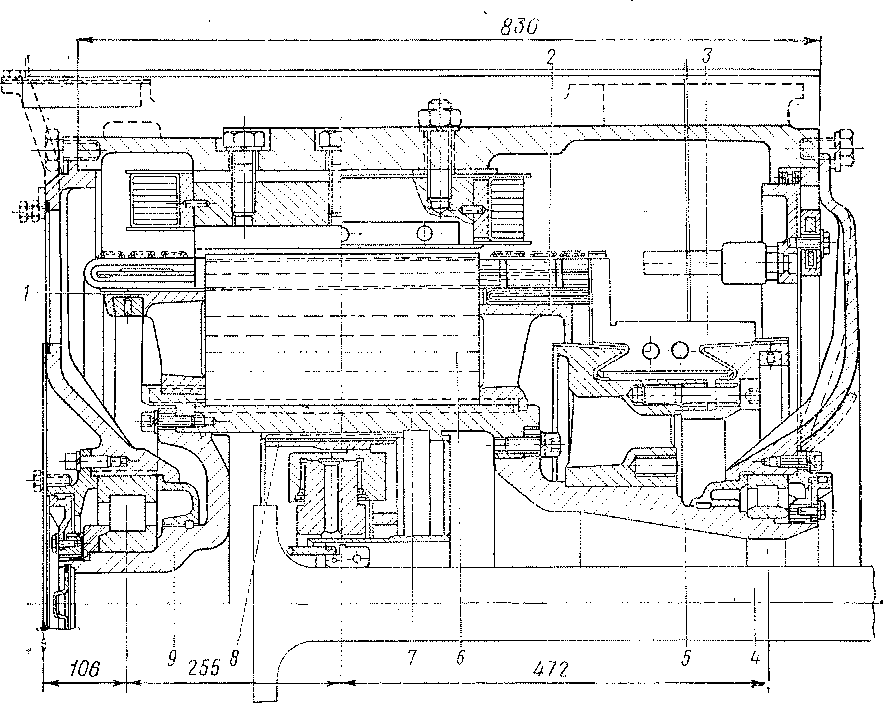

Тяговый двигатель типа АЬ4442пР (рис. 142) состоит из остова, якоря, шести главных полюсов, шести дополнительных полюсов, траверсы, шести щеткодержателей, двух подшипниковых щитов с подшипниками и карданного привода.

Остов 1 является магнитопроводом электродвигателя и служит для укрепления на нем главных и дополнительных полюсов, траверсы и подшипниковых щитов. Остов тягового двигателя отлит из специальной стали с высокой механической прочностью и хорошими магнитными

Свойствами. Внутренняя и внешняя поверхности основной части остова ' имеют цилиндрическую форму; сечение ее 370 см2. На внешней поверхности остова предусмотрены специальные приливы 2 для крепления несущих кронштейнов, которыми тяговый двигатель укрепляется в раме тележки, и прилив, на котором производят монтаж соединительной коробки 4. В нижней части остова расположены опорные пяты 8 для установки электродвигателя на полу. С торцов остов имеет привалочные поверхности для установки подшипниковых щитов 7. В верхней части остова со стороны коллектора расположен прямоугольный вентиляционный люк6 для привода охлаждающего воздуха. На электровозах ЧС4-002—011 для осмотра коллектора и щеточного аппарата предусмотрены два люка 5, один из них расположен горизонтально внизу остова, другой — в верхней части остова рядом с вентиляционным люком. В связи с тем что такое расположение смотровых люков затрудняло осмотр коллектора и щеточного аппарата тягового двигателя, на электровозах последующих выпусков оба смотровых люка выполнены наклонно в нижней части остова. Смотровые люки плотно закрыты крышками, которые специальным замком прижимаются к остову. С противоположной коллектору стороны в верхней части остова расположены закрытые с трех сторон кожухом 3 отверстия для выхода нагретого воздуха.

К внутренней поверхности остова крепят главные и дополнительные полюсы. Между цилиндрической поверхностью остова и катушками полюсов установлены стальные прокладки, служащие опорой катушек и обеспечивающие лучший отвод тепла от полюсов к остову.

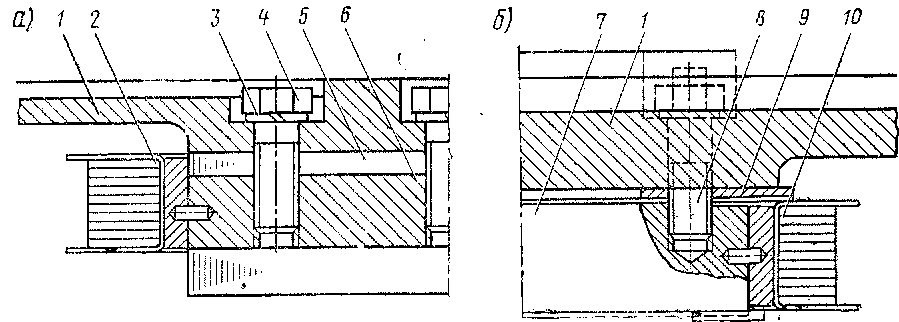

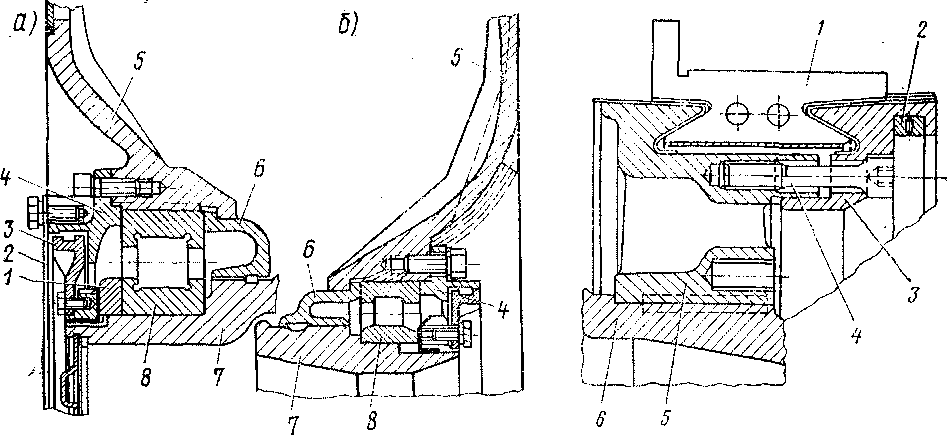

Главные полюсы служат для создания основного магнитного потока, который замыкается через сердечники главных полюсов, якорь и остов, образуя магнитную цепь тягового двигателя. Каждый полюс состоит из сердечника и катушки. Сердечник набран из листовой стали толщиной 1 мм. Листы скрепляют заклепками. Крепление сердечников главных полюсов (рис. 143, а) к остову 1 выполнено тремя болтами 4 с пружинными шайбами 3. Для предотвращения сдвига и смятия отдельных листов болты, крепящие сердечник 5 к остову, ввинчивают в стальной стержень 6. Стержень пропущен через отверстия, проштампованные в листах сердечника. При затяжке полюса давление от стержня равномерно передается на все листы сердечника. Катушка 2 главного полюса имеет 10 витков. Она намотана на ребро из полосовой меди сечением 5 х 45 мм. Изоляция класса Н рассчитана на напряжение 1000 В. Меж-витковая изоляция состоит из силикон-асбестовой фольги; покровная

Изоляция представляет собой слой специального лака. Воздушный зазор между сердечником полюса и якорем составляет 5 мм. Длина главного полюса 370 мм.

Дополнительные полюсы служат для создания дополнительного магнитного доля в коммутационной зоне. В коммутирующей секции при пересечении этого магнитного поля индуктируется коммутирующая э. д. с. Катушку и сердечник дополнительных полюсов рассчитывают так, чтобы коммутирующая э. д. с. была равна по величине реактивной э. д. с. и противоположна ей по направлению. При этом условии сумма э. д. с. в коммутируемом витке будет равна нулю и в нем не будет возникать ток коммутации, вызывающий искрение и перегрев щеток. Сплошные сердечники 7 (рис. 143, б) дополйительных полюсов изготовлены из электротехнической стали и крепятся к остову двумя шпильками 8. Для обеспечения надежной коммутации тягового двигателя в переходных режимах между сердечниками дополнительных полюсов и остовом поставлены диамагнитные прокладки 9 толщиной

6 мм. Катушка 10 намотана на ребро из полосовой меди сечением

7 X 32 мм и имеет Ю'витков. Воздушный зазор между сердечником полюса и якорем 7,5 мм. Длина дополнительного полюса 340 мм.

Все полюсы соединены между собой изолированными стальными шинами. Соединительные шины напаивают на выводы катушек.

Выводы из тягового двигателя на соединительную коробку выполнены изолированными медными шинами. Выводные шины проходят через специальные отверстия в остове электродвигателя. Концы выводов крепят к латунным зажимам с микалексовыми изоляторами. Плоскость разъема соединительной коробки и ее крышки имеет уплотнение, обеспечивающее герметичность соединительной коробки.

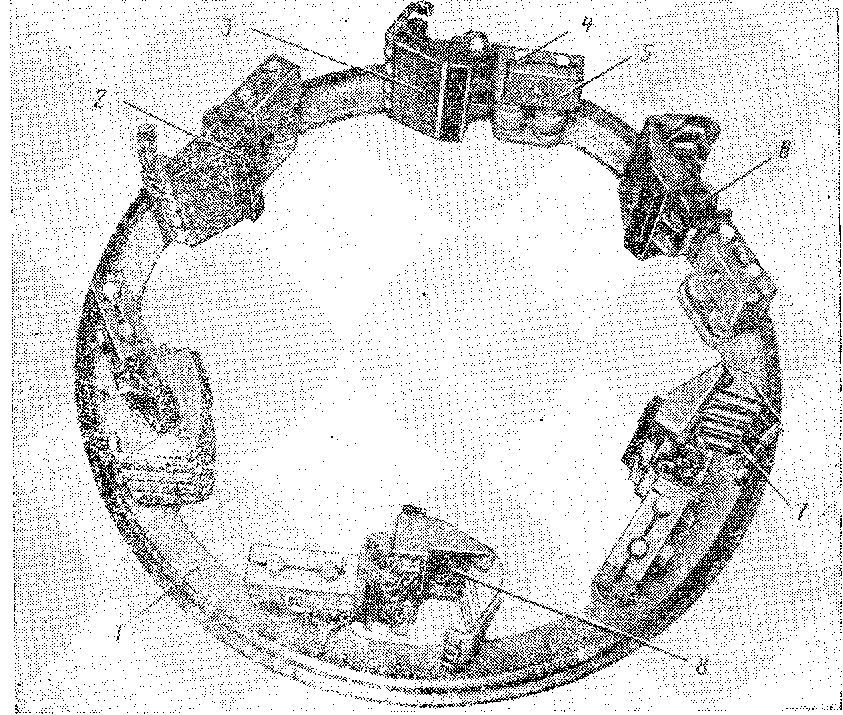

Щеткодержатели 6 (рис. 144 и 145) укреплены на поворотной траверсе, имеющей форму кольца. К траверсе прикреплена цепь. Траверсу поворачивает малое зубчатое колесо, находящееся в зацеплении с цепью и размещенное в торце остова. В остове 2 траверса фиксируется специальным устройством. Перед поворотом траверсы при осмотрах щеточного аппарата тяговых двигателей необходимо отсоединить подходящие к дополнительным полюсам 1 шины и освободить фиксирующее устройство. На траверсе 1 укреплены микалексовые изолировочные пальцы 4, на которых крепятся обоймы 5 с рифленым тор-

Рис. 143. Крепление главного (а) и дополнительного (б) полюсов к остову

Рис. 144. Траверса с щеткодержателями

цом. К рифленому торцу болтом крепится корпус 3 щеткодержателя. Он отлит из латуни и имеет четыре калиброванных гнезда для установки щеток 2. Новые щетки имеют высоту 50 мм, ширину 32 мм и толщину 25 мм. Чтобы увеличить сопротивление для токов в короткозамкнутой секции от несбалансированной э. д. с, применены разрезные сдвоенные щетки. Каждая щетка имеет армировку и гибкий медный шунт 6 с наконечником. Ток проходит через щетки и гибкие медные шунты, минуя нажимные пальцы и регулировочные пружины. В эксплуатации хорошо зарекомендовали себя щетки марки ИЕ59М. Щеткодержатель снабжен четырьмя нажимными пальцами 7 с наконечниками из изоляционного материала. Нажимные пальцы имеют регулировочные пружины 8. Нажатие пальца на щетку н, следовательно, нажатие щеток на коллектор 2,5—3 кгс. От рабочей поверхности коллектора 3 (см. рис. 144) щеткодержатели устанавливают на расстоянии 2,5 мм. Щеткодержатели одинаковой полярности соединены между собой шинами, укрепленными в клицах.

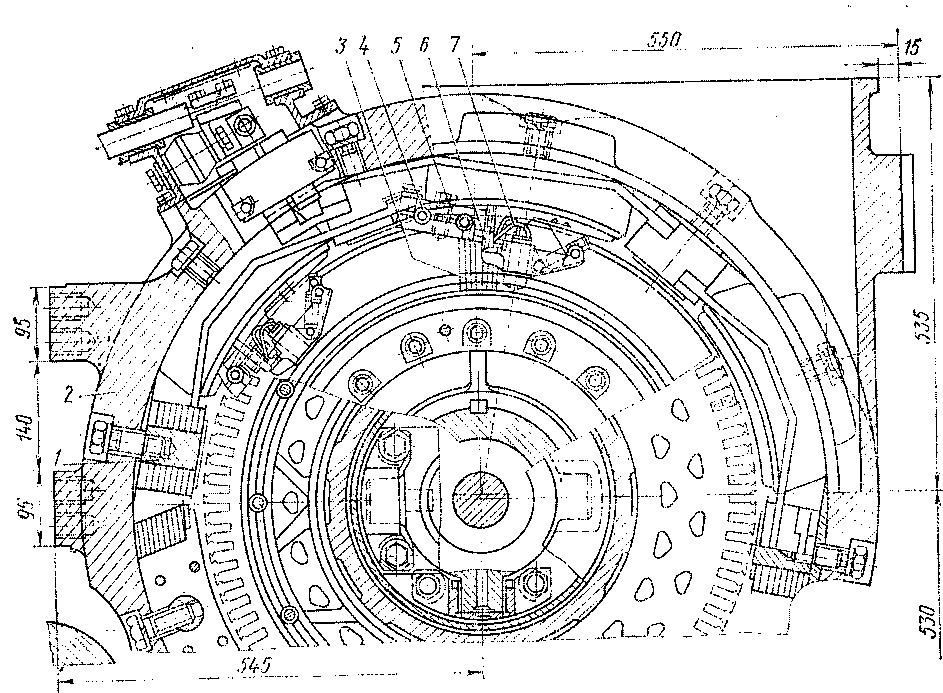

Якорь тягового двигателя (рис. 146) состоит из полого вала сердечника, обмотки, передней 2 и задней / нажимных шайб и коллектора 3. Полый вал представляет собой втулку 7 с прикрепленными к ней с обеих сторон специальными фланцами 5 и 9, имеющими полые цапфы

Рис. 145. Поперечный разрез тягового двигателя

для роликовых подшипников. Фланцы крепятся к втулке болтами. Втулка якоря отлита из электротехнической стали. На ее внешней поверхности имеются обработанные ребра. В одном из этих ребер выфре-зерован клиновой паз для шпонки передней нажимной шайбы и сердечника. Сердечник и нажимные шайбы напрессовывают на втулку»

Для уменьшения потерь сердечник 6 якоря набран из штампован-ных листов электротехнической стали. В листах сделаны треугольные отверстия с закругленным» углами, которые после, сборки сердечника образуют вентиляционные каналы. Наружный диаметр сердечника якоря 710 мм, внутренний 400 мм, длина 350 мм. Сердечник имеет по внешней поверхности 87 пазов высотой 34,3 мм и шириной 10,55 мм. В полости втулки якоря помещен поршень 8 внутренней шарнирной муфты и карданный вал 4. Полость закрыта крышкой, уплотненной резиной, В полость для смазывания внутреннего шарнира наливают приблизительно 3,5 л масла, способного работать при низких температурах.

Детали узлов подшипников (рис. 147) размещаются на обработанной поверхности прикрепленных к втулке-якоря фланцев 7. Со стороны коллектора установлен открытый роликовый подшипник 8 Ы1Л034М/С4, а с противоположной стороны поставлен подшипник ЫН421 М/С5 с накладным кольцом 1. Оба подшипника однорядные, В подшипниковые щиты 5 запрессованы внешние кольца подшипников и внутренние лабиринтные кольца 6. Для смазки подшипников применяют внутреннюю консистентную смазку. Чтобы предотвратить потерю смазки из подшипникового узла и проникновение в него пыли, подшипник с од-

Рис. 146. Продольный разрез тягового двигателя

ной стороны оборудован кольцом с лабиринтным уплотнением, а с другой — закрыт крышкой 4. Крышки отлиты из стали и снабжены вьщод-ными трубками, предназначенными для добавления смазки. Подшипниковые камеры имеют специальные отверстия, через которые выходит избыточная смазка. Маслоотражательное кольцо 3 закрыто крышкой 2.

Большой рабочий ток тягового двигателя обусловил применение на якоре петлевой обмотки. Петлевая неперекрещивающаяся обмотка якоря намотана проводом 2 х (2,5 х 6 + 2,9 X 6,4). Каждый проводник разделен на два по высоте. В обмотке якоря уложено 261 х 2 = = 522 проводника. Число витков в секции равно 1. Число секций в пазу — 3. В каждом пазу уложено 6 проводников. Шаг обмотки по коллектору равен 1, шаг по пазам — 14. Изоляция обмотки силиконовая, класса Н.

Для компенсации магнитной несимметрии электродвигателя обмотка якоря имеет уравнительные соединения. Уравнительные соединения связывают точки обмоток, которые теоретически должны иметь одинаковые потенциалы, выравнивая токовую нагрузку щеток. Уравнительные соединения расположены со стороны коллектора и припаяны к каждой второй ламели. Шаг уравнительных соединений равен 87. Они выполнены из тонких медных шин сечением 2,5 х 4 мм и изолированы силиконом.

Обмотка якоря в пазах сердечника укреплена текстолитовыми клиньями, а в лобовых частях — двухслойными проволочными бандажами.

Рис. 147. Узлы подшипников со стороны, нроти- Рис. 148. Коллектор тягового воположной коллектору (а), и со стороны кол- двигателя лектора (б),

Для уменьшения потерь между слоями бандажей уложена изоляционная лента из силиконового асбеста.

Коллектор (рис. 148) набран из медных пластин (ламелей) с добавлением серебра. Коллекторные пластины 1 зажаты между втулкой 5 и нажимным конусом 3. Внутренние концы пластин выполнены в форме ласточкина хвоста. На наружной стороне пластин сделаны выступы — нетушки, в прорези которых впаивают концы секций обмотки якоря. Коллекторные пластины изолируют друг от друга калиброванными прокладками толщиной 1 мм, выполненными из коллекторного миканита. Коллекторный миканит отличается от обычного меньшим содержанием склеивающего лака и более сильно спрессован. Этим обеспечивается необходимая жесткость коллектора и большая точность при его изготовлении. Втулка коллектора и нажимной конус изготовлены из литой стали и стянуты болтами 4. От втулки и нажимного конуса коллекторные пластины изолированы миканитовыми манжетами и цилиндром. Диаметр нового коллектора 570 мм, длина рабочей поверхности 142 мм. Коллектор имеет 261 пластину. При напряжении 800 В среднее напряжение между соседними пластинами 18,4 В. Коллектор напрессовывают на фланец 6, прикрепленный к втулке якоря.

Частота вращения якоря в момент боксования колесных пар может быть очень большой, поэтому якорь необходимо тщательно сбалансировать как перед вложением обмотки, так и после его окончательного изготовления. Динамическую балансировку якоря производят с помощью балансировочного груза 2, закрепленного на задней нажимной шайбе и нажимном конусе коллектора.

Чтобы уменьшить величину несбалансированной э. д. с, при сборке и осмотрах' электродвигателей особенно точно следует устанавливать щетки на нейтрали, выдерживать расчетные зазоры под полюсами и обеспечивать необходимое давление щеток на коллектор.

Тяговый двигатель АЬ 4442пР имеет независимую систему вентиляции. Воздух к электродвигателю подводится через прямоугольное от-

верстие в верхней части остова со стороны коллектора. Далее воздух разделяется на два потока: один проходит между якорем и полюсами, охлаждая поверхность якоря и катушки главных и дополнительных полюсов, второй —через втулку коллектора и вентиляционные каналы в сердечнике якоря.

На электровозах ЧС4-002—011 нагретый воздух выходит из тягового двигателя двумя потоками: один — через отверстия в подшипниковом щите с противоположной коллектору стороны, другой — через выхлопные отверстия в верхней части остова электродвигателя. Расчетное количество охлаждающего воздуха 2 м3/с.

Для предохранения от попадания в тяговый двигатель пыли и снега при неработающих вентиляторах, а также воды при автоматической мойке механической части на электровозах начиная с ЧС4-012 подшипниковые щиты выполнены без вентиляционных отверстий. Нагретый воздух из тяговых двигателей выходит через выхлопные отверстия в верхней части остова. Расчетное количество воздуха 1,6 м3/с.

Отверстия для выхода нагретого воздуха закрыты кожухом с сетками, которые препятствуют попаданию внутрь тягового двигателя посторонних предметов.

Установку тягового двигателя в тележке производят в следующей последовательности. Вначале при помощи монтажных вставок устанавливают зазор между буксами и рамой тележки 35±3 мм. Пружины первичного рессорного подвешивания фиксируют специальной предохранительной вставкой, поставляемой с электровозом. Затем тяговый двигатель с кронштейнами при помощи монтажных вставок устанавливают так, чтобы расстояние от упора на щите электродвигателя до кардана в вертикальной и горизонтальной плоскостях составляло соответственно 98 и 101 мм. Расстояние от поводка до остова электродвигателя в горизонтальной плоскости необходимо выдерживать равным 207 мм. Зазор между осью колесной пары и остовом тягового двигателя должен быть не менее 10 мм.

Для изготовления вставок измеряют вертикальный и боковой зазоры между опорами тягового двигателя и опорами на раме тележки. После изготовления и установки вставок с соблюдением вышеуказанных размеров необходимо застопорить болты кронштейнов и соединить карданную муфту с редуктором.

⇐Основные технические данные и характеристики | Электровоз ЧС4, ЧС4Т | Сглаживающие реакторы в цепи тяговых двигателей⇒