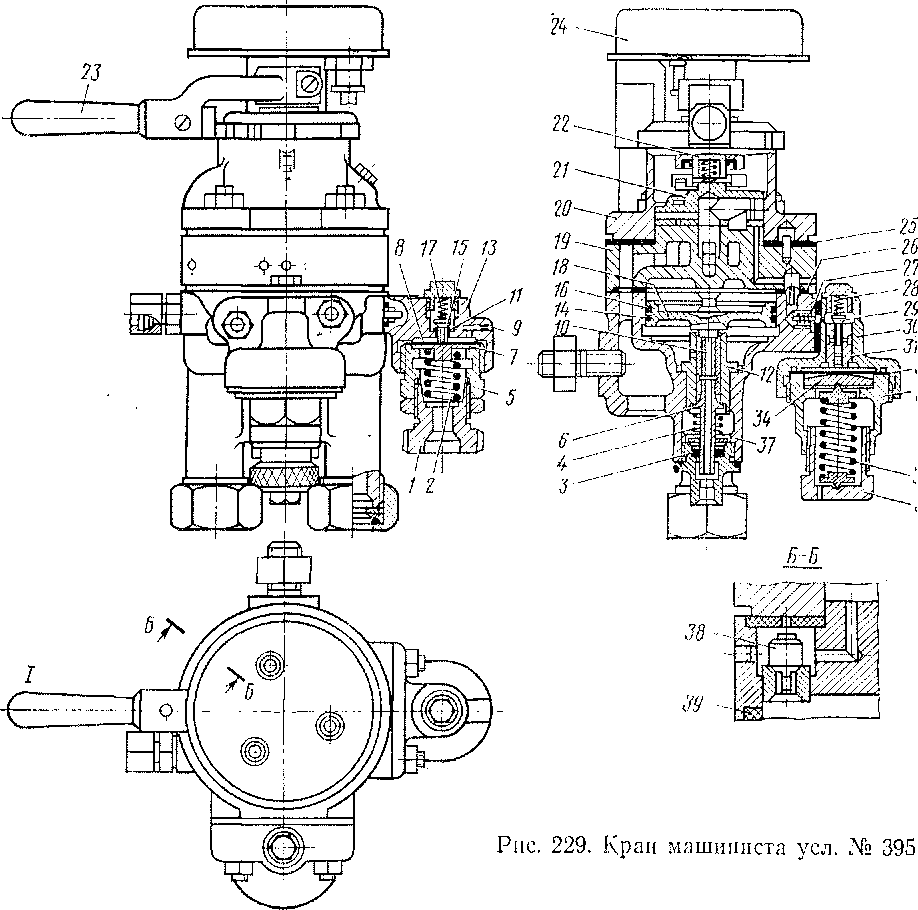

Кран машиниста усл. № 395 предназначен для управления пневматическими и электропневматическими тормозами. Он состоит из шести частей (рис. 229): верхней (золотниковой), средней (зеркало золотника), нижней (уравнительной), редуктора (питательного клапана), стабилизатора (дросселирующего клапана) и контроллера 24 для управления электропневматическими тормозами.

В верхнюю часть крана входят: золотник 21, крышка 20 и стержень 22, через который золотник соединен с ручкой 23. В ручке помещен кулачок, который прижимается пружиной к градационному сектору и фиксирует ручку в ее основных положениях.

Средняя часть состоит из корпуса 19, верхняя выступающая часть которого является зеркалом для золотника 21. В корпусе средней части запрессована втулка 39, являющаяся седлом для обратного клапана 38.

В нижней части крана машиниста находятся корпус 37 с запрессс ванной втулкой 12, уравнительный поршень 18, уплотненный рези новой манжетой 14 и латунным кольцом 16, и выпускной клапан 1С Впускной клапан 6 пружиной 4 прижимается к седлу втулки 12 Хвостик впускного клапана 6 уплотнен манжетой 3. Для предохра нения от загрязнения питательного клапана 29 редуктора в канал корпуса 37 помещен фильтр 27.

Верхняя, средняя и нижняя части крана машиниста соединяютс через резиновые прокладки 25 и 26 с помощью четырех шпиле с гайками.

Редуктор состоит из верхнего корпуса 30 с запрессованной втул кой 31 и нижнего корпуса 33. В верхней части находится питатель ный клапан 29, прижимаемый к седлу пружиной 28. Между корпусам редуктора помещена металлическая диафрагма 32. Снизу на диафраг му через упорную шайбу 34 действует пружина 35, которая с друго стороны упирается в винт 36, регулирующий усилие пружины.

Стабилизатор состоит из верхнего корпуса 13 с запрессованной втулкой 11, нижнего корпуса 5 и диафрагмы 8. В верхней части находится клапан 15, прижимаемый к седлу пружиной 17. В корпусе 13 для сообщения уравнительного резервуара с атмосферой имеется ниппель 9 с калиброванным отверстием диаметром 0,4—0,45 мм. Снизу на диафрагму 8 через упорную шайбу 7 действует пружина 2 с регулирующим винтом 1.

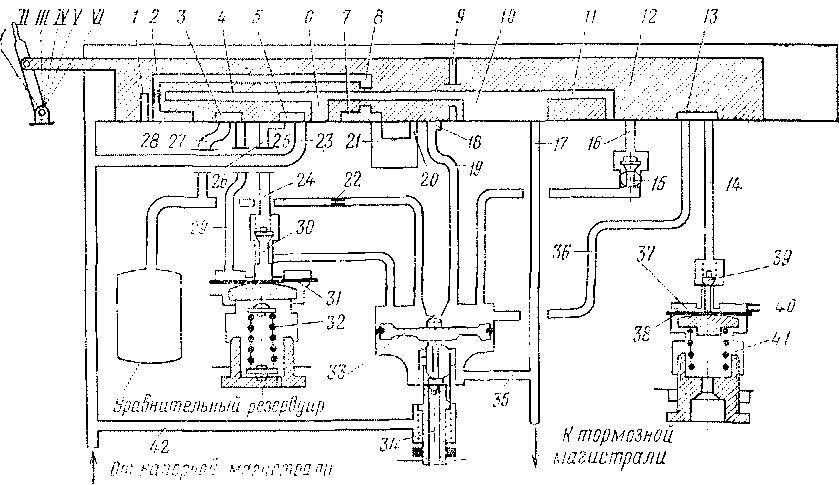

Кран машиниста имеет шесть рабочих положений, показанных на рис. 230.

Положение I — отпуск и зарядка. Золотник 12 каналами 6 и 10 соединяет каналы 23 и 17 зеркала, обеспечивая прямой проход широким сечением воздуха напорной магистрали в тормозную магистраль. Одновременно из напорной магистрали воздух через клапан 9, выемку 18 и канал 19 поступает в полость над уравнительным поршнем 33, и из нее через дроссельное отверстие 22 диаметром 1,6 мм— в уравнительный резервуар.

Повышение давления в полости над поршнем происходит быстрее, чем в тормозной магистрали, поэтому уравнительный поршень 33 вместе с клапаном 34 опускается и открывает второй путь поступления воздуха в тормозную магистраль через каналы 42 и 35.

Быстрому наполнению уравнительного резервуара препятствует дроссельное отверстие 22. Время наполнения уравнительного резервуара находится в постоянной зависимости от величины давления в питательной магистрали и в уравнительном резервуаре в момент, постановки ручки крана в положение I. По показанию манометра уравнительного резервуара определяют время выдержки ручки крана машиниста в положении I.

Положение, II — поездное, с автоматической ликвидацией сверхзарядки. Золотник 12 перекрывает непосредственное сообщение напорной магистрали с тормозной и с полостью над поршнем 33 уравни-

Рис. 230. Принципиальная схема крана машиниста усл. № 395 300

тельного резервуара. Воздух из напорной магистрали по каналу 23 через выемки 5 и 25 и каналы 26 и 24 поступает к питательному клапану 30 редуктора.

Одновременно выемка 3 соединяет каналы 27 и 29 и воздух проходит в полость над диафрагмой 31 редуктора. Как только давление в уравнительном резервуаре и над диафрагмой достигает величины, достаточной для преодоления усилия пружины 32, питательный клапан 30 закроется и прекратит доступ воздуха в уравнительный резервуар. Уравнительный поршень 33 под действием усилия установившегося давления в уравнительном резервуаре посредством клапана 34 будет автоматически устанавливать и поддерживать равное по величине давление в магистрали.

В то же время уравнительный резервуар через канал 36, выемку 13, канал 14, клапан стабилизатора 39, полость 37 над диафрагмой 35 и калиброванное отверстие 40 диаметром 0,4—0,45 мм сообщается с атмосферой. При этом давление в уравнительном резервуаре, несмотря на небольшой расход воздуха через калиброванное отверстие 40, будет поддерживаться редуктором. В положении II ручки крана машиниста стабилизатор выпускает воздух в атмосферу, во всех остальных положениях выпуск воздуха не происходит.

Для ускорения отпуска тормозов грузового поезда повышенным давлением в положении I ручки крана наполняют уравнительный резервуар до желаемой величины давления. Действием этого давления уравнительный поршень 33 устанавливает равное сверхзарядное давление в магистрали. После перемещения ручки крана в положение II переход с завышенного давления на нормальное происходит автоматически благодаря выпуску воздуха из уравнительного резервуара в атмосферу через калиброванное отверстие 40 стабилизатора.

В связи с тем что протекание воздуха через калиброванное отверстие 40 происходит при постоянном давлении в полости 37, которое устанавливается усилием пружины 41, то темп снижения давления воздуха в уравнительном резервуаре, а следовательно, и в тормозной магистрали устанавливается постоянным независимо от величины сверхзарядки. Время снижения давления в уравнительном резервуаре с 6 до 5,8 кгс/см2 должно быть 60—100 с.

Положение III—перекрыша без питания магистрали. Золотник 12 разобщает канал 24 от напорной магистрали и прекращает питание уравнительного резервуара через клапан 30 редуктора. Одновременно уравнительный резервуар каналами 11 и 16 через клапан 15 сообщается с тормозной магистралью 17. Поэтому возможное снижение давления в магистрали не вызывает опускания поршня 33, так как снижается давление и в уравнительном резервуаре. Клапан 34 остается закрытым. Клапан 15 препятствует перетеканию воздуха из тормозной магистрали в уравнительный резервуар при тормозных процессах после постановки ручки крана в положение III.

Положение IV ■— перекрыша с питанием магистрали. Все отверстия и каналы зеркала перекрываются золотником, уравнительный резервуар разобщен от тормозной и напорной магистралей, поэтому давление в нем остается без изменения.

Давление в тормозной магистрали устанавливается и поддерживается равным давлению в полости над уравнительным поршнем 33 и сообщенном с ней уравнительном резервуаре.

Всякое понижение или повышение давления в тормозной магистрали заставляет уравнительный поршень 33 перемещаться и посредством клапана 34 автоматически поддерживать давление, равное установленному в уравнительном резервуаре.

Положение V—служебное торможение. Воздух из уравнительного резервуара и полости над уравнительным поршнем 33, каналом 27 в зеркале и далее выемкой 28, калиброванным отверстием 2, каналом 8, выемкой 7 и каналом 21 выходит в атмосферу. Избыточное давление тормозной магистрали перемещает уравнительный поршень 33 вверх и сообщает тормозную магистраль через осевой канал клапана 34 с атмосферой.

После перемещения ручки крана машиниста из положения V в положение III или IV выпуск воздуха из тормозной магистрали в атмосферу будет продолжаться до выравнивания магистрального давления с давлением в уравнительном резервуаре. После этого уравнительный поршень 33 переместится вниз и прекратит сообщение тормозной магистрали с атмосферой.

Темп разрядки тормозной магистрали при служебном торможении постоянный, установленный соотношением между объемом уравнитель-

ного резервуара и диаметром (2,7 мм) калиброванного отверстия 2 в золотнике.

Положение VI — экстренное торможение. Золотник широкими каналами 10 я 6 сообщает тормозную магистраль 17 с атмосферным каналом 21. Полость над уравнительным поршнем 33, каналом 19, выемкой 7 сообщается с атмосферным каналом 20. Одновременно каналами 27, 1 и 4 быстро разряжается в атмосферу уравнительный резервуар.

Избыточное давление тормозной магистрали перемещает уравнительный поршень 33 вверх и открывает себе второй путь разрядки в атмосферу через осевой канал клапана 34. Таким образом производится быстрое снижение давления в тормозной магистрали до нуля.

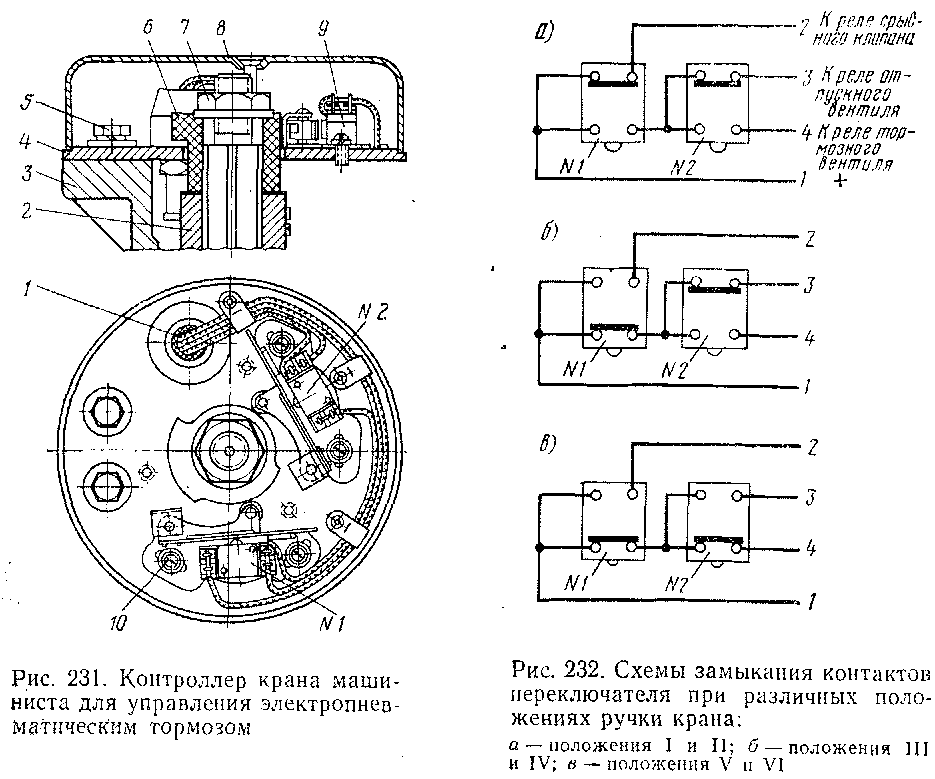

Контроллер (рис. 231) для управления электропневматическими тормозами устроен следующим образом. Диск 4 контроллера двумя болтами 5 крепится к кронштейну 3. На диске 4 винтами 10 крепятся два переключателя 9 типа КВМ-9. Кулачок 6 контроллера закреплен на стержне при помощи лыски и гайки 7. Контроллер закрыт штампованной крышкой 8. Четырехжильный кабель 1 контроллера снабжен штепсельным разъемом для подключения в цепь электропневматического тормоза. При помощи винтов 10 зазор между кулачком 6 и головкой толкателя устанавливают в пределах 0,9—1 мм. Схемы замыкания контактов переключателей 9 при различных положениях ручки 2 крана машиниста показаны на рис. 232.

⇐Главные резервуары | Электровоз ЧС4, ЧС4Т | Кран вспомогательного тормоза⇒