Рама тележки является элементом, замыкающим на себя все силы, возникающие в локомотиве. При оценке прочности рамы тележки приходится учитывать напряжения, возникающие от статических нагрузок весом кузова, тяговых двигателей, тормозного оборудования, размещенного на ней; от сил тяги; от динамических сил, являющихся результатом колебаний локомотива в вертикальной плоскости; от сил, передаваемых осями колесных пар в горизонтальной плоскости при извилистом движении в прямых участках пути и при вписывании в кривые; от сил, возникающих в возвращающем устройстве, межтележеч-ном соединении и т. д.

Требование безремонтной службы рамы тележки в течение 25 лет накладывает условие создания конструкции, обладающей необходимым запасом прочности, т. е. напряжения в ней не должны превышать определенной допустимой величины. При наличии довольно высокого уровня сил, действующих на раму тележки, допустимый уровень напряжений может быть достигнут только за счет подбора соответствующих моментов сопротивления составляющих ее элементов. С другой стороны, конструкция должна быть по возможности легкой. Последнее вытекает как из экономических соображений, так и из условия соблюдения общей весовой нормы локомотива (нагрузки на ось). Необходимость создания легкой и прочной конструкции побудила проектировщиков отказаться от брусковых рам и перейти к сварным рамам, составленным из полых балок коробчатого сечения. Этот принцип и положен в основу конструкции рамы тележки электровозов ЧС4 и ЧС4Т.

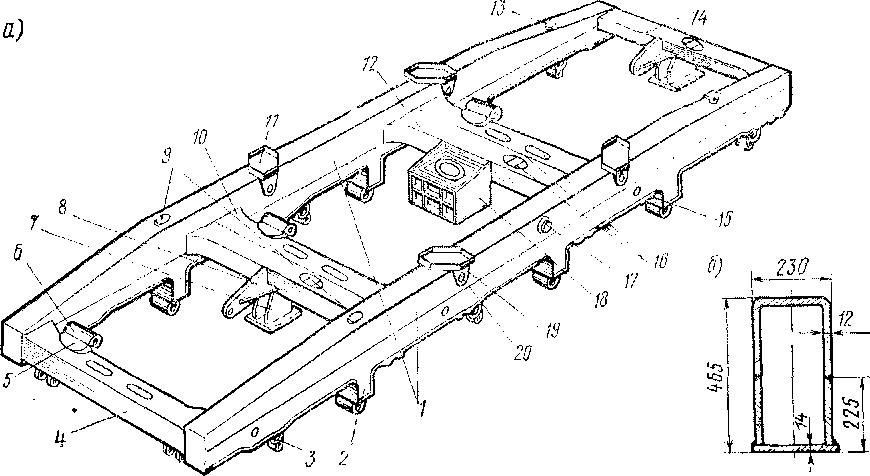

Составляющими элементами рамы (рис. 26) являются боковины шкворневой брус 12, поперечный брус 10, передняя 14 и задняя 4 концевые балки. Боковины рамы штампованно-сварные, верхняя часть

Рис. 26. Рама тележки (а) и сечение боковины (б)

коробки боковины представляет собой штамповку корытообразной формы, изготовленную из стального листа толщиной 12 мм. Нижняя часть коробки сварена из трех листов: горизонтального толщиной 14 мм и двух вертикальных толщиной 12 мм. Нижний пояс рамы фасонный; вырезы в вертикальных листах и изгибы горизонтального образуют надбуксовые выемки и большие кронштейны 2 крепления буксовых поводков. Нижний горизонтальный лист разрезной, состоит из шести частей. Малые кронштейны 3 буксовых поводков представляет собой отливку, ввариваемую в разрыве между смежными составны-частями горизонтального листа. В местах расположения витых Т-ужин буксового рессорного подвешивания горизонтальный лист :л:еет уширения 15 для крепления опор. В надбуксовых выемках над .-. :гтрами осей колесных пар к нижнему горизонтальному листу призрены ограничители перемещений буксы относительно рамы тележки 'поз. 9, см. рис. 38). Они же являются базой для контроля зазоров •а-жду буксой и рамой тележки под статической нагрузкой от веса "одрессоренных частей электровоза.

На верхней части коробки боковины закреплены плиты // (см. ас. 26) опор пружин 2-й ступени подвешивания. Плиты опор свобод-•:о уложены на верхнюю горизонтальную плоскость боковины. К пли-:':м приварены охватывающие боковину косынки 19, которые в свою чередь приварены к вертикальным стенкам по периметру отверстий

в косынках. Такое конструктивное выполнение дает возможность "сключить концентратор напряжений, коим является сварка, из об-тасти сильно напряженной горизонтальной плоскости. На верхней 1ризонтальной плоскости установлены внутренние 9 и внешние 13 граничители вертикальных перемещений рамы тележки относитель-::) главной рамы кузова. Они же служат базой-для контроля зазора <ежду этими элементами в статике. В вертикальные стенки боковин варены кронштейны крепления тормозной рычажной передачи 6. "руба, приваренная к кронштейну и пропущенная через обе вертикаль-::е стенки, связывает их между собой и обеспечивает работу боко-

Ту же роль играют решетки «ребер жесткости», устанавливаемые нутрп боковин и связывающие их внутренние и внешние вертикаль-ые стенки'в районе приварки шкворневого бруса. Ребра, располо-•.енные под опорами кузова, предупреждают возможность потери усидчивости сечением, т. е. возможность потери формы сечения под лствием вертикальной нагрузки.

Ограничители 17 горизонтальных перемещений рамы тележки от-•ентельно главной рамы кузова установлены на внешних вертикаль-:х стенках боковины. Торцы боковины закрыты вертикальными :стами.

Шкворневой брус 12 расположен между первой, второй или пятой :::естой осями. Он является связью между боковинами, местом разме-ония шкворневого гнезда с возвращающим устройством, а также мес-■м крепления первого и второго тяговых двигателей и корпуса редук-ра привода первой оси. По конструкции брус также представляет гой полую балку коробчатого сечения, сваренную из двух фасонных

штампованных элементов. Литая коробка 18 шкворневого узла вварена в среднюю часть балки. Опоры 16 тяговых двигателей и плита 5 крепления редуктора также литые и соединены с балками сваркой. Шкворневую балку приваривают к боковинам на расстоянии 105 мм от верхней и на 140 мм от нижней горизонтальной плоскости. Такое соединение шкворневой балки с боковинами преследует цель смещения концентратора напряжений, которым является место соединения, в зону малых напряжений, возникающих при вертикальном изгибе боковин. Указанная схема соединения с боковинами характерна для всех поперечных балок рамы тележки электровоза ЧС4. К поперечной и передней концевой балкам приварены кронштейны крепления тормозных цилиндров 7 и рычажной тормозной системы 8.

Рама тележки изготовлена из стали 52 Ю (по нормалям ЧССР). Характеристика этой стали приведена в табл. 1. Здесь же даны характеристики стали Ст. ЗБ, применяемой в отечественном локомоти-востроении.

Как видно из табл. 1 механические характеристики стали 52 В выше, чем у стали Ст. ЗБ. Однако сталь 52 О более чувствительна к концентраторам напряжений. Поэтому все сварные швы, находящиеся в наиболее напряженных местах, перешлифованы. Рамы после изготовления проходят термообработку в печах для частичного снятия и перераспределения остаточных внутренних напряжений. Сварочные работы после термообработки на раме тележки не допускаются. Это особенно важно помнить при производстве различного вида работ в депо. Одновременно следует рекомендовать по возможности исключить применение рубящего инструмента при работе на тележках во избежание случайного повреждения рамы. Надсечки, поджоги сваркой и другие механические повреждения рамы тележки могут привести впоследствии к образованию усталостных трещин. Чтобы не допустить понижения предела усталости конструкции от коррозии, окрашивают не только наружную, но и внутреннюю поверхности элементов рамы. Рама герметизирована.

Технология изготовления рамы тележки предусматривает жесткий контроль за качеством изготовления. Наиболее ответственные сварные соединения дефектоскопируют (за исключением тех мест, где из-за сложности конструкции это сделать практически невозможно).

При изготовлении тележек не исключена возможность, что в большой партии рам на некоторых будет встречаться технологический

Таблица 1

|

Марка |

Предел пропорциональности 0"т, кгс/ммг |

Временное сопротивление Ств, кгс/мм* |

Предел прочности по усталости (на |

Предел прочности по усталости (рас- |

|

стали |

изгиб) о--1изг кгс/мм2 |

тяжение, сжатие) сг-1р кгс/мм2 |

||

|

52Б |

21,0 |

50—55 |

30 |

18,0 |

|

Ст. ЗБ |

19,5 |

38—4? |

25 |

14,0 |

"рак — непровары, сварочные кратеры и т. д. Ё эксплуатации на таких : амах тележек возможно появление усталостных трещин. При обнаружении их локомотив немедленно должен быть изъят из эксплуатации. Никаких восстановительных работ на рамах, имеющих усталостные трещины, без ведома ЦТ МПС производить нельзя. Перегонка .:окомотива после обнаружения трещин на значительные расстояния -к/ке не разрешается, ибо развитие трещины происходит обычно чень интенсивно. Сечение рамы тележки, ослабленное наличием уста-•остной трещины, может подвергнуться хрупкому излому, что приедет к аварии.