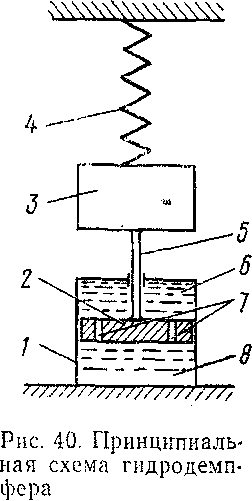

Гидродемпферы служат для снижения амплитуд колебания (см. 3) локомотива при скоростях движения, близких к резонансной, и ограничения их при резонансе. Принципиально работу гидродемпфера, можно проследить по схеме рис. 40. Собственно демпфер состоит из наполненного вязкой жидкостью цилиндра 1 (рис. 40), в котором движется поршень 2, снабженный отверстиями 7. Поршень штоком 5 соединен с телом 3, обладающим некоторой массой. Последняя подвешена на пружине 4.

В случае возбуждения вертикальных колебаний тела 3 поршень будет перемещаться вдоль образующих цилиндра, при этом жидкость из объема 6 будет перекачиваться в объем 8 (и наоборот) через отверстия 7. Сопротивление движению поршня (вязкое трение) пропорционально скорости его перемещения. Коэффициент пропорциональности зависит от многих факторов, в частности от площади поршня, коэффициента вязкости жидкости, длины, диаметра и числа отверстий.

При выбранных конструкционных параметрах величина коэффициента пропорциональности постоянна. Поэтому для каждой конкретной конструкции гидродемпфера изменение силы сопротивления его перемещению зависит только от изменения скорости его перемещения.

Схема установки гидродемпферов на электровозах ЧС4 определяет зависимость демпфирующей силы от скорости взаимных перемещений букса —■ рама тележки. При прохождении колесом короткой неровности, например рельсового стыка, скорость вертикального перемещения буксы может быть очень высокой. Развивающиеся при этом большие силы сопротивления в гидродемпфере нежелательны по двум причинам: во-первых, они жестко передаются на подрессоренные части конструкции, сводя к нулю роль упругих элементов подвешивания, что сказывается как на плавности хода электровоза, так и на прочности его экипажной части; во-вторых, они становятся опасными с точки зрения работоспособности и прочности самого гидродемпфера.

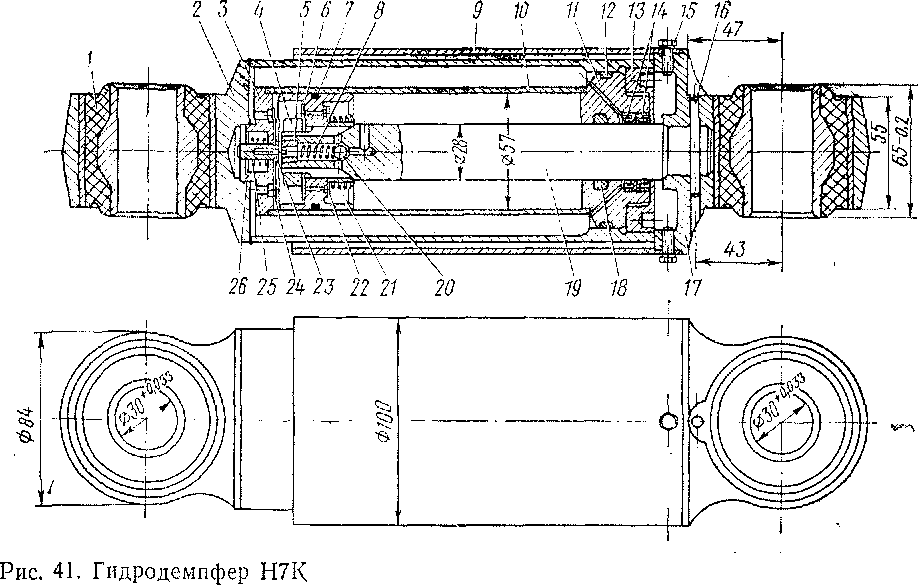

Говоря о вертикальном перемещении колеса на короткой неровности, следует иметь в виду подъем колеса, так как «просадка» его на такой неровности по конструкции рельсового пути при существующих диаметрах колес практически невозможна. Таким образом, при выбранном в рассматриваемом экипаже способе установки гидродемпфера нежелательный режим работы осуществляется при перемещении поршня вниз (при сжатии гидродемпфера). Для устранения этого недостатка установленные на электровозе ЧС4 гидродемпферы Н7К имеют ряд устройств, назначение которых становится ясным при рассмотрении конструкции гидродемпфера (рис.41).

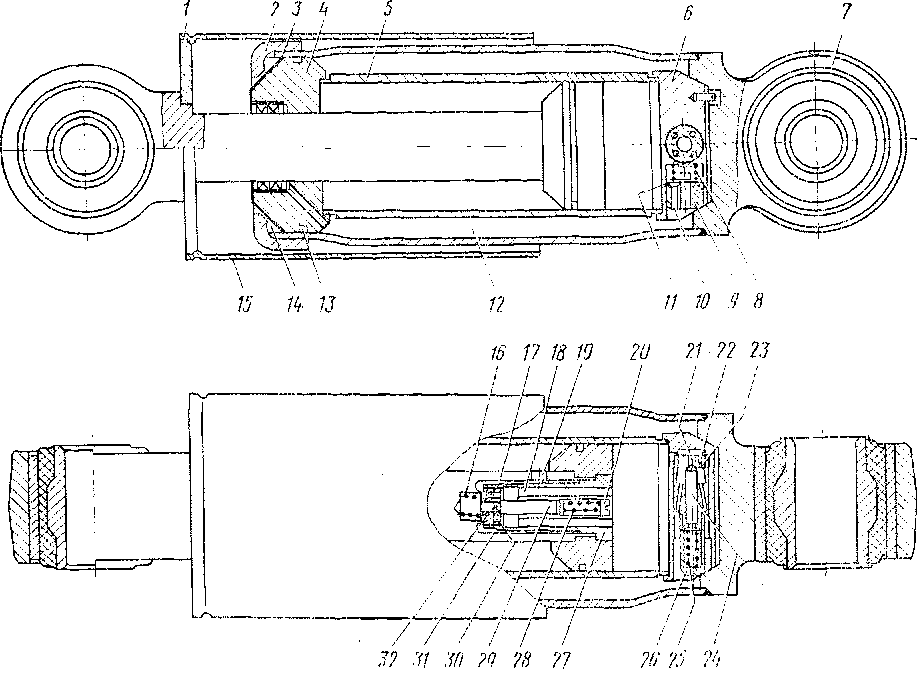

Рабочий цилиндр 10 закрыт, с одной стороны, корпусом всасывающего клапана 3, а с

другой—подшипником 11 со втулкой, "."снабженной ^специальными уплотняющими кольцами 14 и 18. В цилиндре ; 10 перемещается поршень 6, имеющий уплотняющее чугунное ;поршневое кольцо 7. Поршень закреплен гайкой 4 на поршневом штоке 19. Поршневой шток для повышения его износостойкости при трении в подшипнике хромирован, после чего отшлифован и отполирован под размер, обеспечивающий надежное уплотнение. На верхнем конце поршневого штока резьбой и штифтом 16 закреплен подвес 17 с сайлентблоком 1, которым гидродемпфер крепится к раме тележки. На подвесе болтами 15 закреплен предохранительный кожух 9 гидродемпфера. Рабочий цилиндр вставлен в корпус 2 демпфера. В нижней части корпуса имеется гнездо с вмонтированным в него сайлентблоком, который является элементом соединения гидродемпфера с корпусом буксы колесной пары. Корпус всасывающего клапана вставлен в выфрезерованное в теле корпуса демпфера гнездо и прижат рабочим цилиндром. Вся система, неподвижно соединенная с корпусом гидродемпфера, закрепляется в фиксированном состоянии фасонной гайкой 13. Промежуточное кольцевое пространство, образованное рабочим цилиндром и корпусом демпфера, служит запасным или уравнительным резервуаром для жидкости.

Для предупреждения утечки жидкости из уравнительного резервуара подшипник 11 снабжен уплотнителем 12. В корпусе всасывающего клапана имеются калиброванные отверстия (каналы), объединенные круговой выточкой. Каналы свободно сообщаются с уравнивающим резервуаром. Со стороны выточки отверстия закрыты тарелкой 24, в которой также имеются калиброванные отверстия, но меньшего диаметра. Тарелка прижата к корпусу клапана заплечиками штифта.

Пружина 25, установленная между корпусом всасывающего клапана и кольцом 26, зафиксированным на штифте 23, обеспечивает нормальное положение тарелки 24, при котором полость уравнивающего резервуара не сообщается с объемом рабочего цилиндра. Поршень также оснащен клапаном, конструкция которого идентична с конструкцией всасывающего клапана. На рис. 41 поршень изображен в нижнем крайнем положении. Ход поршня 115 мм. В рабочем положении поршень находится на расстоянии 50 мм от корпуса всасывающего клапана. Пространство над поршнем и под ним заполнено маслом.

При движении поршня вниз (к корпусу всасывающего клапана) давление масла, находящегося в рабочем цилиндре между поршнем и корпусом всасывающего клапана, повышается. Когда сила давления масла на тарелку 22 становится больше усилия пружины 21, последняя сжимается, и тарелка 22 открывает каналы, через которые масло перетекает в объем рабочего цилиндра, находящийся под поршнем. Из-под поршня должен быть удален объем масла V = Б к (здесь 5 — площадь поршня; к— перемещение поршня). Так как объем рабочего цилиндра над поршнем замкнут (с уравновешивающим резервуаром не связан), а полезное пространство, в котором может разместиться масло, меньше полезного пространства под поршнем на объем, занимаемый штоком поршня, через каналы пройдет только часть масла. Излишек же по объему, равный А V = 8гк' (где 5Х — площадь штока поршня; к' — перемещение поршня), будет выдавлен через отверстия в тарелке 24 и каналы в уравнительный резервуар.

При движении поршня вверх (от всасывающего клапана) уменьшается полезный объем над поршнем. Масло через отверстия в тарелке 22 перетекает в объем, находящийся под поршнем. Однако этого количества масла теперь уже не хватит для заполнения пространства под поршнем. В нем образуется разрежение. Пружина 25 отжимает тарелку 24 и через каналы в рабочий цилиндр, находящийся под поршнем, поступает масло из уравнительного резервуара, заполняя его.

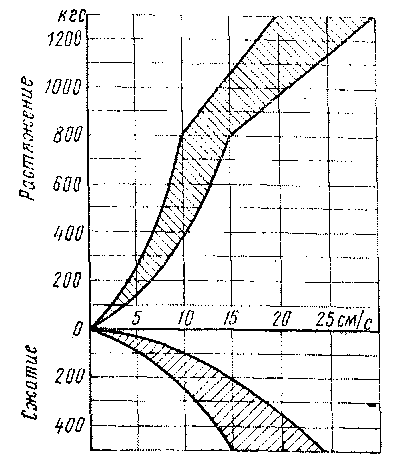

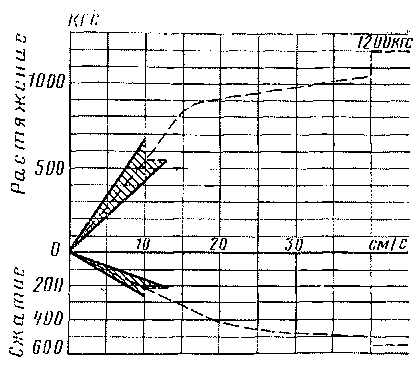

Диаметр каналов и калиброванных отверстий в тарелках 22 и 24, а также их количество подобраны таким образом, что сила сопротивления движению поршня при сжатии в 3 раза меньше силы сопротивления при растяжении гидродемпфера. Таким образом, гидродемпфер имеет разные постоянные для работы на сжатие и растяжение. Такие гидродемпферы называются демпферами с несимметричной характеристикой (рис. 42).

Величина постоянной гидродемпфера, как уже отмечалось, зависит от вязкости масла, которая в свою очередь связана с температурой. Со снижением температуры масла его вязкость может резко возрасти, а следовательно, возрастет

Рис. 42. Характеристика гидродемпфера Н7К

постоянная демпфера и соответственно сила сопротивления демпфера. Компенсацию перегрузок выполняет в этом случае шариковый клапан, смонтированный в поршневом штоке. Шарик 20 (см. рис. 41) усилием пружины 8 прижат к краям канала, закрывая его. Нажатие (усилие пружины) регулируется болтом 5. Когда давление в рабочем цилиндре становится больше допустимого, пружина 8 сжимается, шарик освобождает канал и масло перетекает в смежную полость. Характеристика масел различных марок, применяемых для наполнения гидродемпферов НК7, следующая:

|

Марка масла |

ТР200 (07158) |

01ЧСН65 6680 |

Т1АЧСН65 6634 |

|

Вязкость при 20° С |

29,5—45,2 |

29,5-45,2 |

13,5 |

|

Температура застывания, °С |

-35 |

-50 |

—60 |

|

Температуры вспышки, °С |

150 |

150 |

95 |

Наличие резиновых сайлентблоков в некоторой степени облегчает работу гидродемпфера при нагрузках, по характеру близких к ударным. Резина, обладая упругостью, частично компенсирует «жесткость» импульса, растягивая его по времени, т. е. делая более плавным нарастание действующей на демпфер силы. Кроме того, резина защищает гидродемпфер от высокочастотных вибраций, возникающих на необрес-соренных частях конструкции.

Гидродемпфер требует постоянного за собой наблюдения. Неисправность его может сильно сказаться на качестве динамики локомотива. Недостаточное демпфирование (уменьшение демпфирующей постоянной) приведет к интенсификации вертикальных колебаний локомотива на скоростях, близких к резонансным, т. е. для пути с рельсами длиной 12,5 м на скоростях 80 км/ч, для пути с рельсами длиной 25 м— 160 км/ч.

Недостаточное демпфирование колебаний боковой качки может повлиять и на горизонтальную динамику: в диапазоне скоростей 120 — 140 км/ч увеличатся амплитуды горизонтальных колебаний. Если в эксплуатации на некоторых локомотивах будет замечено такое явление, то наряду с другими видами освидетельствований необходимо проверить и гидродемпферы. Наиболее часто нарушение нормальной работы гидродемпфера происходит из-за утечки масла.

При внешнем осмотре утечку масла можно заметить по его следам на корпусе гидродемпфера. Если последние имеются, гидродемпфер следует снять для проверки. Работоспособность снятого гидродемпфера проверяют, прикладывая от руки усилие (сжимающее или растягивающее) вдоль его оси. У исправного гидродемпфера поршень при этом должен плавно перемещаться, оказывая сопротивление.

Если амортизационное масло частично или полностью вытекло, гидродемпфер будет иметь люфт, т. е., перемещаясь на некоторую величину*(или на полный ход), не будет оказывать сопротивления. Наличие заеданий при движении указывает на нарушение работы системы клапанов или трущихся пар (перекосы тарелок, задиры и т. п.).

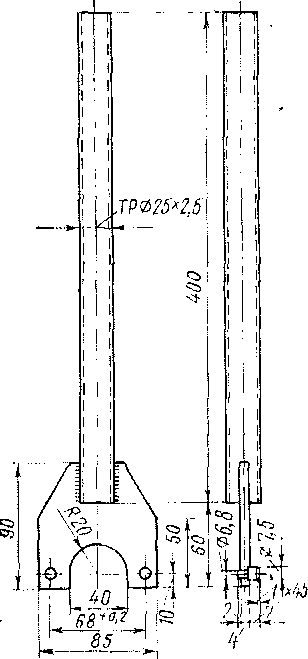

Неисправный гидродемпфер необходимо демонтировать для освидетельствования и заливки масла. Перед разборкой его фиксируют в вертикальном положении. Вывинтив болты 15 (см. рис. 41), опускают кожух 9, чем обеспечивают доступ к гайке 13, которую отворачивают специальным ключом (рис. 43). Поршень со штоком, подшипник 11 (см. рис. 41), а затем рабочий цилиндр 10 и всасывающий клапан 3 извлекают из корпуса 2 гидродемпфера. Остатки масла сливают. Для осмотра поверхности трения тщательно протирают.

Качество уплотнения в трущейся паре (поршневой шток-подшипник) проверяют путем замера диаметра .штока и внутреннего диаметра подшипника и сравнения результатов измерений с допусками на эти детали. Наличие отклонений от указанных допусков требует либо замены гидродемпфера, - либо восстановления деталей. Последнее может быть осуществлено за счет увеличения слоя хрома на штоке поршня с последующей обработкой (шлифовкой и полировкой) до размеров, обеспечивающих необходимую плотность посадки.

Проверка работоспособности клапанов осуществляется устройством (рис. 44) для сжатия пружин 25 (см. рис. 41) или 21. Не допуская перекосов тарелок, следят за плавностью их перемещений. В случае заеданий клапан демонтируют и устраняют причину (заусенцы и т. п.). Сломанные пружины заменяют. Целостность пружины шарикового клапана проверяют, извлекая ее из штока. Сборку клапана после проверки пружины производят в следующем порядке:

Рис. 43. Ключ под фасонную гайку

Рис. 44. Устройство для проверки качества работы всасывающего (а) и перепускного (б) клапанов

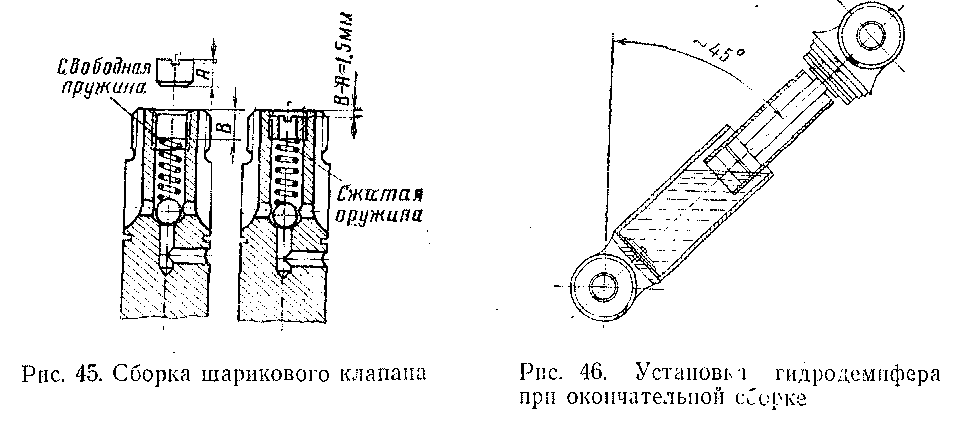

в поршневой шток вставляют шарик 20 и пружину 8;

измеряют расстояние В (рис. 45) от конца свободной пружины до кромки поршневого штока и высоту А болта;

болт^заворачивают так, чтобы обеспечить сжатие пружины на 1,5 мм;

положение болта фиксируют ударом керна. Торцовую поверхность штока закрашивают.

После освидетельствования гидродемпфер заливают маслом и собирают. Перед заливкой в гнездо, находящееся на дне корпуса гидродемпфера, укладывают всасывающий клапан. Затем заливают масло в количестве 630 ± 20 см3. Очень важно, чтобы во время сборки в рабочем цилиндре между уровнем масла и поршнем не образовалась воздушная подушка. Во избежание этого образования рекомендуется следующая последовательность операций:

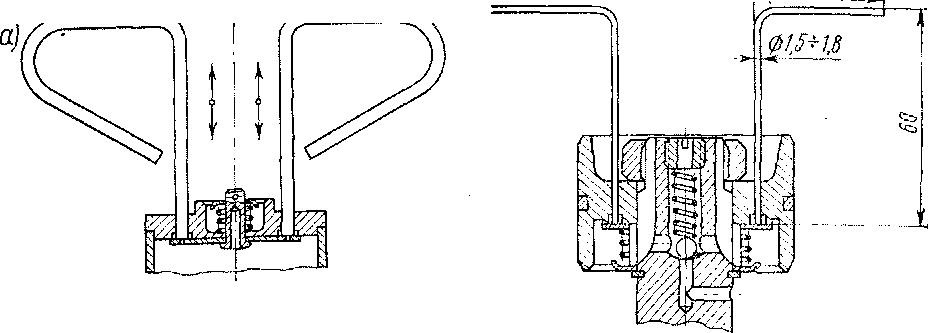

корпус с надетым кожухом установить под углом ~45° к горизонту (рис. 46);

поршень со штоком и надетыми на него подшипником 5 (см. рис. 41) и фасонной гайкой 13 установить в рабочем цилиндре в нижнем крайнем положении;

вводить в корпус гидродемпфера рабочий цилиндр с установленными в нем деталями 5 и 9, постепенно погружая их в масло так, чтобы последнее заполняло пространство под поршнем, выдавливая оттуда воздух;

когда масло полностью закроет нижний торец цилиндра, продолжать погружение, одновременно поднимая поршень и всасывая под него масло;

подняв поршень на высоту 100 — 120 мм от нижнего крайнего положения, перевести всю систему в вертикальное положение и зафиксировать рабочий цилиндр на корпусе всасывающего клапана;

установить подшипник в нормальное положение и зафиксировать его гайкой;

укрепить защитный кожух. На защитном кожухе краской поставить дату освидетельствования.

Хранить гидродемпферы следует, устанавливая их в вертикальное положение поршнем вниз.

На электровозах, начиная с ЧС4-212, установлен гидродемпфер TBS (рис. 47). Его габаритные размеры и характеристика (рис. 48) обеспечивают взаимозаменяемость с гидродемпфером Н7К. В отличие от последнего гидродемпфер TBS имеет ограничение максимальной демпфирующей силы как в зоне сжатия, так и в зоне растяжения. Кроме того, при скоростях перемещения поршня больше 15 см/с силы растут незначительно (слабо прогрессирующая характеристика). Наибольшая скорость поршня, практически реализуемая при движении электровозов, равна 23 см/с, что для гидродемпфера Н7К соответствует силе 1300 кгс, а для гидродемпфера TBS—950 кгс. При этом энергоемкость обоих гидродемпферов практически одинакова.

Более мягкая характеристика гидродемпфера TBS достигается следующими конструктивными решениями. При сжатии демпфера масло, находящееся под поршнем (см. рис. 47), каналами клапана тяги 18 и каналами перепускного клапана 17 попадает во внутреннюю полость штока 31 и через отверстие 19 в пространство над поршнем. Кроме того, через каналы 22 напорного клапана масло перетекает в уравнительный резервуар 12. Когда давление под перепускным клапаном достигает некоторой критической величины, пружина 16 перепускного клапана сжимается и масло получает возможность перетекать дополнительными каналами 30 перепускного клапана. При больших скоростях перемещения демпфера (> 40 см/с), а следо-

Рис. 47. Гидродемпфер TBS

Рнс. 48. Характеристика гпдродемп-фера TBS

вательно, при увеличении давления в пространстве под поршнем, отжимается пружида 25 напорного клапана и игла 24 освобождает сопловое отверстие 21, через которое масло свободно перекачивается в уравнительный резервуар.

При работе демпфера на растяжение масло, выдавливаемое из пространства над поршнем, через отверстие 19 попадает в полость штока и через каналы 17 закрытого перепускного клапана перекачивается в пространство под поршнем. Этого масла не хватает для заполнения всего цилиндра между

поршнем и дном бив нем образуется разрежение. Возникающая при этом разница между давлениями в уравнительном резервуаре и пространстве под поршнем заставляет пружину 8 всасывающего клапана 9 сжаться. При этом открывается канал 10 и масло через него из уравнительного резервуара заполняет свободный объем под поршнем. Ограничение силы сопротивления демпфера происходит при сжатии пружины 28. Игла 29 в этом случае освобождает сопло 32, через которое масло из пространства над поршнем свободно перетекает под поршень.

Исправность гидродемпфера TBS, как и Н7К, может проверяться визуально или проверкой сопротивления при приложении усилия от руки. Кроме того, тот и другой демпферы должны периодически проверяться на тарировочном стенде, где для него снимается рабочая диаграмма. В случае искажения эталонной диаграммы за пределами допусков, устанавливаемых заводской инструкцией, гидродемпфер необходимо демонтировать и неисправности устранить.

Для разборки гидродемпфера TBS из проушин снимают сайлент-блоки, сошлифовывают сварной шов 1 и снимают крышку 15. Ушко 7 закрепляют в тиски и при помощи специального ключа свинчивают гайку 2, освобождая кольцо 14 и колпачок 3. Шток с поршнем, сбив вкладыш 4, вынимают из цилиндра 5. При этом цилиндр с дном 6 остается в кожухе. Масло из кожуха выливают, затем поршневой шток укрепляют в тиски, вывинчивают болт 17, сбивают поршень, снимают со штока вкладыш 4, кольцо 14, колпачок 3 и гайку 2, вынимают кольца Гуфферо и уплотняющее кольцо 13. Из корпуса извлекают цилиндр и дно 6. Последнее закрепляют в тиски, вывинчивают из него пробку 26, вынимают иглу 24 из корпуса форсунки и специальным съемником выводят корпус форсунки 23. После этого сынимают вставку 9 и всасывающий клапан 11. Болт 27 демонтируют, вывинтив пробку 20.

Детали тщательно промывают бензином; лак, применяемый как защитное покрытие, смывается.

Визуальной проверкой и обмером деталей устанавливается их пригодность для дальнейшей работы. Отбракованные детали, как пра-

вило, заменяются новыми. Как исключение, разрешается восстановление следующих видов неисправностей;

износ поршневого штока — допускается твердое хромирование с последующей шлифовкой до номинального размера;

появление мелких рисок на поршне — допускается зачистка наждачной бумагой;

деформация кожуха — выравнивание с последующей зачисткой;

неприлегание перепускного клапана к форсунке — допускается притирка при сборке по противолежащей наждачной бумаге;

неприлегание всасывающего клапана по вставке — притирка вставкой по противолежащей наждачной бумаге.

Сборка гидродемпфера производится в обратном порядке. Перед монтажом детали тщательно промываются бензином и продуваются воздухом. Масло (АЩ}10; ГОСТ 6794—53) в количестве 650 см3 заливают в цилиндр после фиксации его в дне. При введении в цилиндр, заполненный маслом, штока с поршнем необходимо исключить образование воздушной подушки.

⇐Буксовый узел | Электровоз ЧС4, ЧС4Т | Редуктор и карданная передача с шарнирной муфтой⇒