Тяговый двигатель состоит из остова, главных и дополнительных полюсов, якоря, щеткодержателей с кронштейнами. В боковых стенах корпуса установлены подшипниковые щиты для крепления вала якоря, на валу имеется вентилятор. Остов двигателя с помощью кронштейнов 39 (рис. 34) прикрепляют к поперечной балке тележки. Он является не только несущей конструкцией, но и частью магнитной системы (магнитопроводом), по которому замыкается рабочий магнитный поток двигателя. В опорных поверхностях нижней части остова имеются отверстия, через которые проходят болты для крепления двигателя к тележке.

Внутри остова находятся обработанные поверхности для установки полюсов. Сверху, снизу и сбоку возможен доступ к коллектору и щеткам через люки. Через вентиляционный люк с патрубком засасывается воздух для охлаждения. Он выбрасывается наружу через выхлопные отверстия с сетками. В остове просверлено три отверстия для болтов, крепящих главные дополнительные полюса, и отверстия для выводных концов, на которые надеты резиновые втулки и защитные рукава.

Четыре главных полюса с обмотками возбуждения, остов и якорь, а также воздушный зазор между якорем и полюсами составляют магнитную цепь двигателя. Чтобы уменьшить вихревые токи, сердечники главных полюсов набирают из отдельных стальных пластин толщиной 0,5 мм, покрытых лаком. Собранные листы спрессовывают и соединяют заклепками. Через их середину пропущен стальной стержень, в который ввертывают болты, прикрепляющие полюс к остову.

Аналогично крепятся и дополнительные полюса. Между сердечником и остовом устанавливают диамагнитную прокладку, чтобы сосредоточить магнитный поток в узкой коммутационной зоне, не допуская его излишнего рассеяния. Дополнительные полюса обеспечивают безыскровую работу тягового двигателя (их также четыре, установлены они между главными полюсами).

|

Неисправность |

Меры предупреждения |

Способ устранения |

|

Неисправности тормозных приборов |

Проверять воздухораспределитель и реле давления срабатывания при торможении и отпуске. Проверять работу и при необходимости отрегулировать кран машиниста |

Отключить воздухораспределитель, выпустить сжатый воздух из запасного резервуара и перекрыть кран |

|

Разрушение подшипников тягового двигателя, излом вала якоря |

При выезде из депо после ремонтов и технического обслуживания проверить крепление указанных узлов. В пути следования прослушивать ходовые части и работу механического оборудования, при постороннем шуме проверять |

Отсоединить упругую муфту |

|

Разрушение опорных подшипников малой шестерни, буксовых подшипников, излом зубьев тяговой передачи |

То же |

Попробовать расклинить колесную пару методом краткое ременного движения поезда вперед и назад. При невозможности расклинивания эвакуировать из вагона пассажиров и следовать с заклиненной колесной парой со скоростью не более 5 км/ч. При этом помощник машиниста через люк должен наблюдать за колесной парой |

|

Выход штока тормозного цилиндра менее установленного |

Отрегулировать выход штока, проверить работу авторегулятора |

Распустить рычажно-тормоз-ную передачу с помощью авторегулятора, вращая его против часовой стрелки и предварительно нажав на фиксатор |

|

Неравномерный наклон рычагов или завал рычагов на одну сторону |

Отрегулировать горизонтальные и вертикальные рычаги рычажной передачи |

То же |

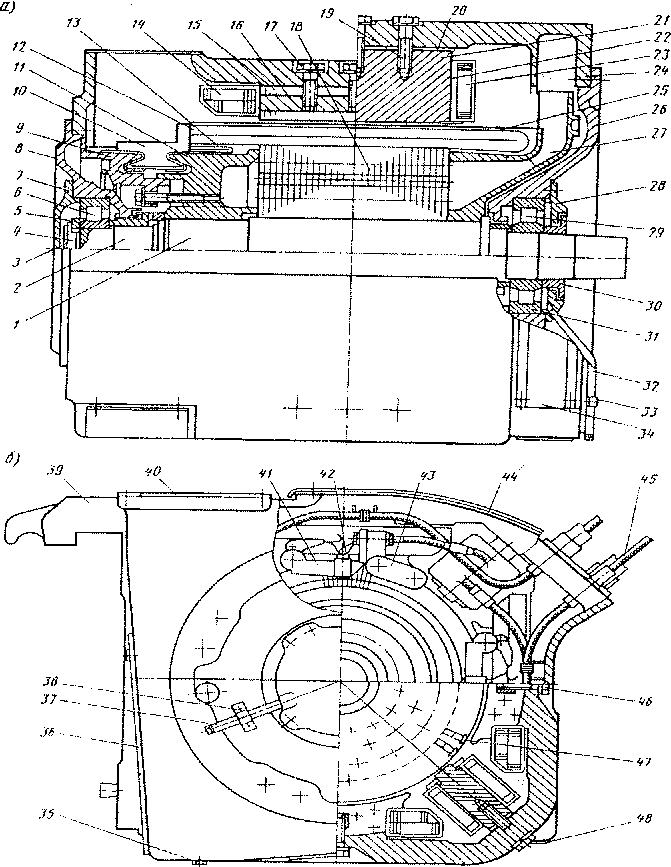

Рис. 34. Продольный (а) и поперечный разрез (б) тягового двигателя 1 ДТ.003.4У 1 :

1 — втулка якоря; 2 — вал: 3 — стопорная шайба; 4 — диск; 5 — кольцо

подшипника; 6. 29 — роликовые подшипники; 7, 28 — крышки подшипников;

9 — нажимной конус; 10 — коллектор; 11 — втулка коллектора; 12 — катушка

якоря; 13 — уравнительные обмотки: 14 — катушка главного полюса:

15 — сердечник главного полюса; 16 — стержень; 17. 19 — болты крепления

полюсов; 18 — якорь; 20 — диамагнитная прокладка; 21 — сердечник

дополнительного полюса; 22 — планка; 23 — катушка дополнительного подюса;

24 — остов; 25 — бандаж; 27 — обмоткодержагель; 30 — втулка: 31— наружное

кольцо подшипника: 32, 37 — маслоподводяшие трубки: 33, 38 — скобы:

34 — заглушка: 35 — болт для слива конденсата; 36, 44, 48 — крышки

коллекторных люков: 39 — лапы двигателя: 40 — заглушка люка;

41 — щеткодержатель: 42 — щетка; 43 — кронштейн щеткодержателя;

45 — кабель для подключения: 46 — стопорная планка болтов главных полюсов;

47 — клинья обмотки

Катушки главных полюсов наматывают из шинной меди в два слоя. Каждый из них изолируют друг от друга миканитовой прокладкой. Изоляция катушек главных и дополнительных полюсов выполнена из стеклослюдинитовой ленты и стеклоленты. Собранные катушки и полюса пропитывают в эпоксидном компаунде, и они образуют монолит. Межкатушечные соединения выполнены из провода сечением 70 мм".

Основные части якоря тягового двигателя (см. рис. 34): вал 2, сердечник 18, нажимные шайбы, обмотка с обмоткодержателем 27, коллектор 10 и втулка якоря 1. Вал якоря — очень ответственная часть. Он должен выдерживать значительные и часто меняющиеся нагрузки при вращении, а также реакции зубчатой передачи, большие усилия на скручивание и срез. Поэтому его изготавливают из качественной хромоникелевой стали 12ХНЗА, которая предварительно проходит термообработку.

Основные детали якоря собирают на втулке 1, которая напрессовывается на вал 2. Поэтому можно сменить поврежденный вал, не разбирая якорь. Втулка якоря — это стальная труба с буртом для упора вентиляторного колеса и резьбой на передней части. На ней установлены сердечник якоря с нажимными шайбами (обмоткодержателями), коллектор и вентилятор. Сердечник набирают из листов электротехнической стали и спрессовывают между обмоткодержателем 27 и втулкой коллектора 11. Обмоткодержатель и вентилятор изготовлены как одно целое.

Обмотка якоря выполнена из отдельных якорных катушек, которые изолируют, укладывают в пазы сердечника и закрепляют текстолитовыми клиньями, так как при вращении обмотку может вырвать из пазов. Каждая катушка состоит из семи витков шинной меди. Лобовые части обмотки удерживаются бандажом 25 из стеклобандажной ленты.

Коллектор набирают на коллекторной втулке 11 из пластин клинообразного сечения. Нижняя часть пластины имеет форму "ласточкина хвоста". Пластины зажимаются между нажимным конусом 9 и втулкой 11, которые затем стягивают болтами. В качестве изоляции служат миканитовые манжеты и цилиндры. Коллекторные пластины изолированы друг от друга миканитовыми прокладками.

При вращении коллекторная медь изнашивается быстрее, чем изоляционные прокладки. Поэтому в процессе эксплуатации поездов коллектор продораживают специальной фрезой и добиваются, чтобы высота изолирующих пластин была приблизительно на 1 мм меньше высоты медных пластин. На наружной стороне коллекторных пластин имеются выступы ("петушки"), к которым припаивают обмотку якоря.

Якорь окончательно пропитывают в лаке, его изоляция становится более влаго- и теплостойкой, повышается ее электрическая и механическая прочность. Втулку коллектора закрепляют специальной гайкой, которая удерживает ее от осевого сдвига. В механическом отношении сердечник представляет собой монолит.

Одно из основных условий хорошей работы щеток — надежный (плотный) контакт между коллектором и щеткой. Щетки устанавливают в специальные обоймы (щеткодержатели), которые при помощи кронштейнов закрепляют на остове (кронштейны изолированы от остова). Щеткодержатель отлит из латуни, в месте его крепления к кронштейну поверхность сделана рифленой, что позволяет надежно зафиксировать положение щеткодержателя. Отверстие под болт для крепления к кронштейну имеет форму эллипса. Это позволяет регулировать зазор между коллектором и щеткодержателем.

Для хорошего контакта между щетками и коллектором служит нажимное устройство. Оно состоит из пружины, обоймы, нажимного кольца, собранных на оси, укрепленной в щеткодержателе. Нажатие щеток регулируют закручиванием пружины, оно должно составлять 2,5 кгс/см2.

К горловинам боковых стенок остова плотно подгоняют и закрепляют болтами подшипниковые щиты для установки вала якоря. В них имеются камеры для смазки с лабиринтовыми уплотнениями. В гнездах щитов запрессованы наружные обоймы подшипников. Передний подшипник — радиальноупорный, задний—радиальный. Наружные кольца подшипников запирают крышками, передняя — глухая, в задней имеется отверстие для вала двигателя.

Требования к смазке подшипников очень высоки, в ней не допускаются даже следы грязи. Недостаток смазки приводит к повышенному нагреву, разрушению подшипника, а после остывания—; к заклиниванию колесной пары. Без смазки меняется твердость материала деталей подшипника, нарушается его нормальная работа. Для периодической запрессовки смазки имеются специальные трубки, закрытые штуцерами.

Во время работы двигателя нагреваются его якорь и полюса, коллектор и подшипники. При интенсивном охлаждении нагрев значительно снижается, что позволяет повысить развиваемую мощность. В этом узле применяется самовентиляция: со стороны задней нажимной шайбы (обмоткодержателя) на втулку якоря напрессовано вентиляторное колесо. Воздух забирается через жалюзи на боковых стенках нижней части кузова и, проходя по каналам через фильтры и патрубки, попадает в двигатель.

Внутри двигателя он проходит двумя путями: один воздушный поток охлаждает внешние поверхности полюсов и якоря, второй попадает в отверстия сердечника якоря и охлаждает якорь изнутри. Причем полюса нагреваются меньше, поскольку здесь обеспечен лучше теплоотвод. Далее, через каналы в нажимной шайбе воздух попадает к лопаткам вентилятора и выбрасывается наружу через сетки вентиляционных отверстий.

⇐Уход за механической частью | Электропоезда постоянного тока | Обмотка якоря⇒