Колесные пары — самая ответственная часть экипажа. От их исправности зависит безопасность движения. Поэтому инструкция по колесным парам ЦТ-329 требует постоянно контролировать их состояние. Машинист обязан осматривать колесные пары под электропоездом при каждых приемке, стоянке на станции, проведении ТО-2 в доступных местах по доступной стороне. После всех видов технического" обслуживания и

ремонтов в депо колесные пары осматривают мастера и приемщики локомотивов.

Колесная пара через шейки оси воспринимает всю массу вагона. Кроме того, на моторных вагонах она преобразует вращательное движение, передаваемое от двигателей, в поступательное всего поезда. В режимах электродинамического торможения также передаются тормозные усилия. В то же время на колесную пару воздействуют неровности пути (стыки, стрелки и т. д.), она сама воздействует на путь.

Перечислим основные элементы колесной пары: ось, два колесных центра, сменные бандажи или безбандажные цельнокатаные колеса. На моторных вагонах на ось устанавливают большое зубчатое колесо и подшипниковый узел опоры редуктора.

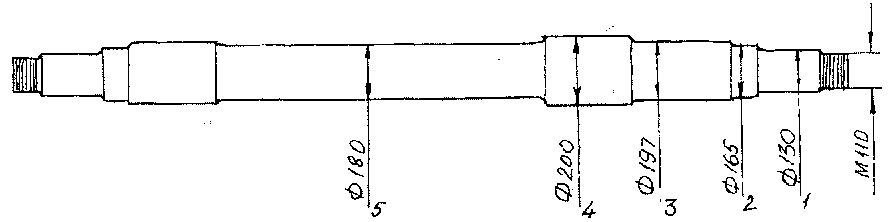

Рис. 2. Упрощенный схематичный рисунок оси колесной пары моторного вагона

Ось колесной пары имеет участки различных диаметров (рис. 2). На концах оси имеются две шейки, заканчивающиеся резьбовыми частями 1, предподступичные части 2, подступичные части 3, на которые напрессованы ступицы колесных центров, шейка 4 под подшипники редуктора и средняя часть 5. Переходы от одного диаметра к другому сделаны плавными (галтели) в виде закруглений. На оси моторного вагона имеется удлиненная опорная поверхность для ступицы зубчатого колеса.

Чтобы повысить прочность и долговечность осей, в заводских условиях на специальных токарно-накатных станках производят упрочняющую накатку, после чего с помощью магнитной дефектоскопии проверяют отсутствие трещин в оси.

Оси, поступающие на формирование колесных пар, должны иметь четкие знаки и клейма (маркировку), предусмотренные стандартами и техническими условиями. Клейма и знаки наносят на торце оси правой стороны колесной пары. Правой стороной считают ту, на торце оси которой находятся знаки и клейма, .относящиеся к ее изготовлению. Клейма должны сохраняться на* все время эксплуатации.

Клеймение колесных пар производят работники, имеющие право освидетельствования колесных пар.

При формировании, ремонте и освидетельствовании колесных пар применяют следующие знаки и клейма:

клеймо в форме прямоугольника с закругленными углами, в котором стоит условный номер ремонтного пункта, имеющего право изготовления элементов колесных пар, их формирования, освидетельствования с выпрессовкой оси и полного освидетельствования;

цифры и буквы для обозначения даты и других данных (месяц обозначают только римскими цифрами, а две последние цифры года — арабскими; высота цифр 6 мм);

клеймо приемщика и инспектора ОТК;

клеймо в форме круга с буквой "Ф", обозначающее формирование новой колесной пары или смену оси;

клеймо в форме круга с буквой "Д", обозначающее освидетельствование колесной пары с выпрессовкой оси;

клеймо в форме круга с буквами "СБ", обозначающее смену бандажей.

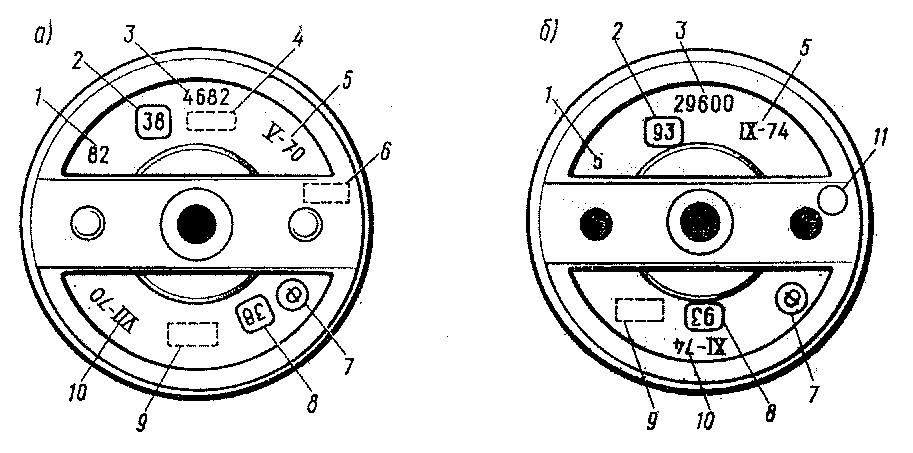

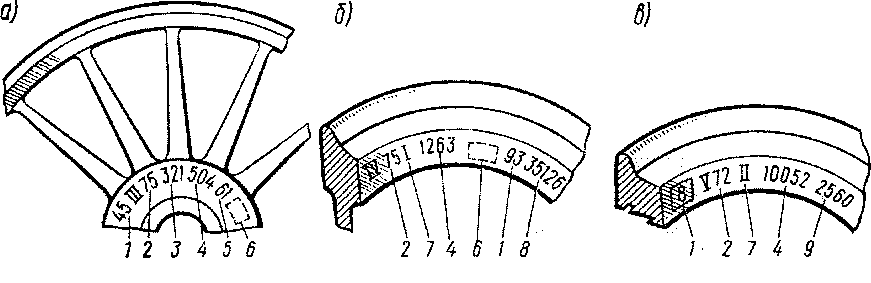

Новые элементы колесных пар, поступающие на ремонтные пункты, имеют следующие четко обозначенные знаки и клейма (рис. 3 и 4).

Клеймение оси производят в два приема: вначале клейма ставят на необработанной оси в средней ее части, а после обработки оси клейма переносят на правую торцовую часть. При формировании, а также при освидетельствовании колесной пары с выпрессовкой оси ставят дополнительные клейма на правом торце оси. При полном освидетельствовании колесной пары дополнительные клейма (номер ремонтного пункта, дата освидетельствования и клейма приемщиков) ставят на левом торце оси.

Клеймение бандажей производят на боковой наружной грани, у колесных центров клейма наносят на наружной стороне ступицы, клеймение цельнокатаных колес производят на боковой поверхности обода, у зубчатых колес клейма наносят на венцах.

На моторных вагонах колесные центры спицевые, на прицепных — цельнокатаные. Колесный центр моторного вагона состоит из ступицы, которая насаживается на ось (ступица может быть нормальной и удлиненной для установки зубчатого колеса), обода со съемным бандажом и спиц, соединяющих обод и ступицу. Цельнокатаное колесо состоит из ступицы, обода и соединяющего их диска. Центры отливаются из углеродистой стали марки 25ЛШ.

Рис. 3. Знаки и клейма, расположенные на правом торце оси колесной пары моторного (а) и прицепного (б) вагонов:

1 — номер завода-изготовителя; 2 — номер пункта, перенесшего знаки; 3 — номер оси; 4 — клеймо, удостоверяющее правильность переноса знаков; 5 — дата изготовления оси: 6 — клеймо приемки; 7 — клеймо формирования колесной пары или смены оси: 8 — номер пункта, производившего формирование;' 9 — клеймо приемки; 10 — дата формирования или смены оси; 11 — клеймо инспектора ОТК

Рис. 4. Знаки и клейма, расположенные на колесном центре (а), цельнокатаном колесе (б) и бандаже (в):

1 — номер завода-изготовителя; 2 — дата изготовления; 3 — номер партии; 4 — номер плавки; 5 — номер колесного центра; 6 — клеймо приемки; 7 — марка; 8 — номер колеса; 9 — номер бандажа

Материалом бандажей также служит высококачественная углеродистая сталь, поскольку бандаж должен быть довольно твердым и в то же время достаточно вязким, чтобы противостоять ударам. Чтобы предотвратить проворот бандажа на колесном центре, его насаживают в горячем состоянии. Внешняя поверхность бандажа, соприкасающаяся с рельсом, называется поверхностью катания.

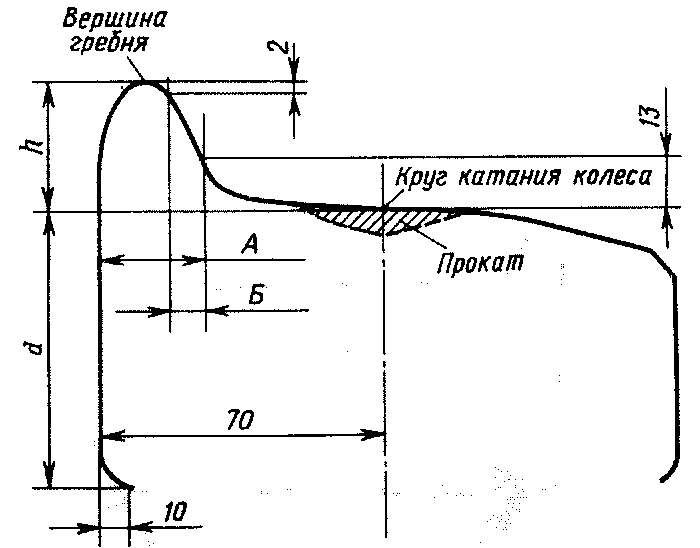

Обтачивают бандаж по специальному профилю (его сечение показано на рис. 5). Поверхность катания — коническая, с уклонами 1:20 и 1:7. В настоящее время для моторвагонного подвижного состава в связи с переходом на колею шириной 1520 мм инструкцией по колесным парам определены другие профили — с уклонами 1:10 и 1:3,5.

Рис. 5. Схема профиля бандажа и основные параметры:

А — толщина гребня: Б — параметр крутизны; Ь — высота гребня; с1 — толщина бандажа

Конусность поверхности катания определяется условиями прохождения колесной парой кривых участков пути. Конический профиль бандажа уменьшает проскальзывание и пробуксовку в кривых, т. е. снижает износ бандажа. Уклон рабочей части по кругу катания небольшой — 1:10. Уклон 1:3,5 и фаска на наружной грани воспринимают естественный наплыв металла, который образуется при нормальной работе колеса.

Эта часть поверхности изнашивается мало, так как работает только в кривых очень малого радиуса и облегчает прохождение по стрелкам при большом износе (прокате) колеса. Диаметр круга катания колеса — 1050 мм, ширина бандажа — 130 мм, внутренний диаметр — 900 мм.

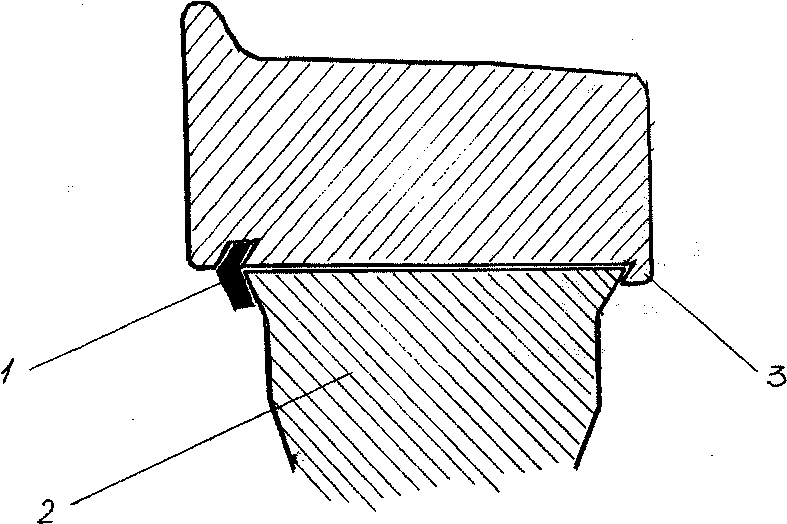

Под формированием колесной пары понимают запрессовку оси в колесные центры, насадку бандажей и окончательную обточку. Внутренний диаметр бандажа меньше диаметра обода колесного центра приблизительно на 1,1 — 1,45 мм. Бандаж равномерно нагревают до температуры 250 — 320 °С и насаживают на обод колесного центра так, чтобы его буртик 3 (рис. 6) упирался в обод. При температуре не ниже 150 — 200 °С со стороны внутренней грани в выточку бандажа заводят фасонное разрезное кольцо 1 (кольцо нельзя ставить на холодный или остывший бандаж). Затем буртик выточки обжимают на вальцовочном станке, зачеканив концы кольца (эти концы должны плотно подходить друг к другу). Получается так называемый "замок". Плотность насадки бандажа и кольца проверяют остукиванием молотком. Насаженный бандаж окончательно обтачивают.

Рис. 6. Фиксация бандажа на ободе колесного центра:

1 — фасонное разрезное кольцо; 2 — обод: 3 — буртик бандажа

Колесные центры запрессовывают на ось в холодном состоянии. Натяг при запрессовке является определяющим фактором. Поэтому диаметр подступичной части оси на 0,1 — 0,3 мм больше, чем диаметр отверстия ступицы колесного центра. Усилия запрессовки - 60 — 90 тс на колесной паре прицепного вагона и 75 — 100 тс — моторного. Гидравлический пресс для насадки имеет индикатор для снятия диаграммы, по которой судят о прочности насадки. Если диаграмма плохая, то колесную пару бракуют.

Сформированную колесную пару окрашивают в черный цвет, белилами покрывают наружные грани бандажа и внутреннее соединение ступицы с осью. Против одной из спиц, в месте постановки контрольных меток (кернением на бандаже и зубилом на ободе) наносят красную полосу. По ней следят за возможным сдвигом бандажа в эксплуатации. Такую же полосу наносят и в соединении ступицы с осью.

Сейчас геометрические параметры бандажа контролируют шаблоном УТ-1. Толщина гребня (см. рис. 5) — это расстояние, измеренное по горизонтали на высоте 13 мм от поверхности круга катания колеса между двумя точками, лежащими по разные стороны от вершины гребня. Одна из них находится на внутренней грани бандажа, вторая — на наружной поверхности гребня.

Параметр крутизны гребня -4 это расстояние, измеренное по горизонтали между двумя точками наружной поверхности гребня, одна из которых находится в двух миллиметрах от вершины, а другая — на расстоянии 13 мм от круга катания колеса. Это — комплексный параметр, состояние которого характеризует изменение формы и размеров не только гребня, но и всего профиля поверхности катания бандажа, что связано с износами в процессе эксплуатации.

Круг катания — внешняя окружность сечения бандажа плоскостью, параллельной его боковым граням и отстоящей от внутренней грани на расстоянии 70 мм, т. е., примерно, на середине бандажа.

Высота гребня — расстояние по вертикали между вершиной гребня и поверхностью круга катания.

Прокат, который наиболее интенсивно образуется в зоне круга катания колеса, определяют новым шаблоном УТ-1 как разность между измеренной высотой гребня и чертежной высоты гребня нового или обточенного бандажа.

Для определения технического состояния и пригодности к эксплуатации колесные пары подвергают следующим осмотрам: 1 — осмотр под электропоездом; 2 — обыкновенное и полное освидетельствование; 3 — освидетельствование с выпрессовкой оси.

Осмотр под подвижным составом проводят при всех видах ТО и ТР, каждой проверке в эксплуатации. Обыкновенное освидетельствование выполняют в депо перед подкаткой колесной пары под электропоезд, полное — на заводе при выкатке и смене хотя бы одного элемента, после крушений и сходов, при неясных клеймах. Освидетельствование с выпрессовкой оси производят в случаях, когда ось не удается проверить ультразвуком при снятии обоих центров.

В ходе осмотра бандажей проверяют отсутствие трещин, ползунов, плен, раздавленностей, вмятин, отколов, раковин, выщербин, ослабления бандажей (остукиванием молотком), сдвига бандажа (по контрольным меткам на бандаже и ободе), предельного проката или износа, вертикального подреза гребня, ослабления бандажного кольца, остроконечного наката, опасной формы гребня.

На колесных центрах и цельнокатаных колесах не должно быть трещин в спицах, дисках, ступицах, ободьях, признаков ослабления или сдвига ступиц на оси. На открытых частях оси проверяют отсутствие поперечных, косых и продольных трещин, плен, протертых мест, электрических ожогов.

В ходе осмотра обращают также внимание на отсутствие нагрева букс, состояние зубчатой передачи (при ТР), отсутствие нагрева подшипников редуктора после постановки электропоезда на смотровую канаву.

В соответствии с ПТЭ, расстояние между внутренними гранями бандажей должно быть 1440 ± 3 мм. Запрещается выпускать из ТО-2, ТО-3, всех видов ТР и допускать к следованию в поездах подвижной состав с трещинами в любой части оси колесной пары, ободе, диске, ступице и бандаже. Кроме того, запрет вызывают следующие износы и повреждения колесных пар, нарушающие нормальное взаимодействие пути и подвижного состава: прокат более 8 м; толщина гребня, измеренная абсолютным шаблоном, более 33 мм или менее 25 мм при измерении на расстояние 18 мм от вершины гребня (если толщину гребня контролируют шаблоном УТ-1, то она должна быть в пределах 23 — 31 мм); вертикальный подрез гребня, измеренный специальным шаблоном (под вертикальным подрезом понимают слишком большой износ нижней части гребня, когда на его наклонной поверхности образуется вертикальная площадка); ползун на поверхности катания более 1 мм.

При обнаружении в пути следования колесной пары прицепного вагона с ползуном более 1 мм, но менее 2 мм, разрешается довести состав со скоростью не более 100 км/ч до ближайшего пункта технического обслуживания. В случае образования ползуна на колесной паре прицепного вагона от 2 до 6 мм, а на моторном — от 1 до 2 мм допускается следование

до ближайшей станции со скоростями не выше 15 км/ч. При ползунах соответственно от 6 до 12 мм и от 2 до 4 мм — со скоростями не более 10 км/ч. Если ползун на прицепном вагоне более 12 мм, а на моторном — более 4 мм, разрешается следовать до первой станции со скоростью 10 км/ч при условии, что колесная пара не вращается. К перечню повреждений относятся также:

выщербины, раковины, вмятины на поверхности катания глубиной более 3 мм, длиной более 20 мм (моторный вагон) и более 25 мм (прицепной вагон);

выщербины или вмятины на вершине гребня более 4 мм; ослабление бандажа, оси в ступице, зубчатого колеса; опасная форма гребня;

остроконечный накат в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания;

острые поперечные риски и задиры на шейках и предподступичных частях оси;

протертое место более 2,5 мм на средней части оси; местное или общее уширение бандажа или обода цельнокатаного колеса более 6 мм;

ослабление бандажного кольца в сумме на длине более 20 % и менее 100 мм от замка;

' толщина бандажей на моторном вагоне менее 35 мм, толщина обода на прицепном вагоне менее 25 мм;

трещины в ободе, диске, ступице и бандаже;

кольцевые выработки на поверхности катания у основания гребня глубиной более 1 мм, на конусности 1:3,5 — более 2 мм и шириной более 15 мм.

При наличии кольцевых выработок на других участках поверхности катания нормы браковки - как для кольцевых выработок, расположенных у гребня.

Разница прокатов у левой и правой сторон колесной пары может быть не более 2 мм. Допустимая разность диаметров бандажей, измеряемых по кругу катания, такова:

на одной тележке моторного вагона — 8 мм, прицепного вагона — 15 мм;

на колесных парах разных тележек моторного вагона — 15 мм, прицепного вагона — 30 мм.

Обнаруженные дефекты фиксируют в журнале ТУ-152 и книге ремонта. На колесных парах не реже 1 раза в месяц замеряют прокат, толщину гребней и параметр крутизны (опасной формы) гребня, 1 раз в квартал замеряют диаметры бандажей.

Чтобы уяснить, как важно учитывать перечисленные неисправности, приведем их характеристики.

Прокат — это нормальный, естественный в эксплуатации износ за счет деформации и истирания от рельсов, колодок. Измеряют его шаблоном на расстоянии 70 мм от внутренней грани бандажа, так как наибольший прокат образуется по кругу катания. Прокат ухудшает плавность хода, особенно в кривых, появляется опасность при проходе по стрелкам, увеличивается боксование, т. е. износ колесной пары.

Если на участке много кривых, то интенсивно изнашивается и гребень в нижней части, появляется вертикальный подрез. Прокат может быть неравномерным. Его признаки — местное уширение, наплывы в зоне фаски, наличие закатанных ползунов. При неравномерном прокате более 2 мм колесную пару выкатывают. Устраняют неисправность обточкой.

Кольцевая выработка образуется в условиях повышенной влажности, посторонних включений в колодках. Замеряют ее толщиномером и линейкой, устраняют обточкой с выкаткой колесной пары.

Толщина гребня — это естественный износ в эксплуатации. Она интенсивно уменьшается при разнице диаметров правого и левого колес, а также при работе в кривых. Восстанавливают ее обточкой и наплавкой.

При вертикальном подрезе вместо наклонной поверхности гребня образуется вертикальная. По наклонной плоскости колесо вползало бы в кривых на рельс. Однако появляется жесткий удар — и колесная пара может сойти с рельсов.

Бандаж с подрезанным гребнем (или с остроконечным накатом) опасен для противошерстных стрелок: он ударяет по остряку, выкрашивает его конец, набегает на него, отжимает от рамного рельса и вызывает сход. Высота и толщина гребня рассчитаны так, чтобы колесная пара надежно удерживалась в кривых, на стрелках.

Остроконечный накат — такой вид повреждения, когда у вершины гребня с наружной стороны образуется второй маленький гребешок. Это ненормальный износ колеса. Раньше его определяли на ощупь, теперь остроконечный накат можно обнаружить шаблоном УТ-1. Выкатка колесной пары в подобных случаях обязательна.

Навар (натаск) — смещение металла на поверхности катания при кратковременном юзе, что сопровождается большим нагревом и закалкой поверхности из-за быстрого охлаждения. Высота навара допускается до 0,5 мм.

Выщербина — выкрашивание участков на поверхности.

Трещина — опасна тем, что она всегда развивается и наступает излом.

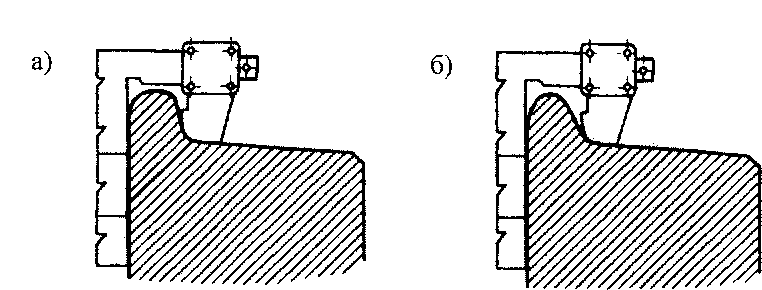

На рис. 7 показано, как правильно пользоваться специальным шаблоном для определения вертикального подреза. Надо твердо помнить: если профиль шаблона плотно прилегает к гребню — это брак, у нормального колеса между гребнем и верхней частью шаблона имеется зазор.

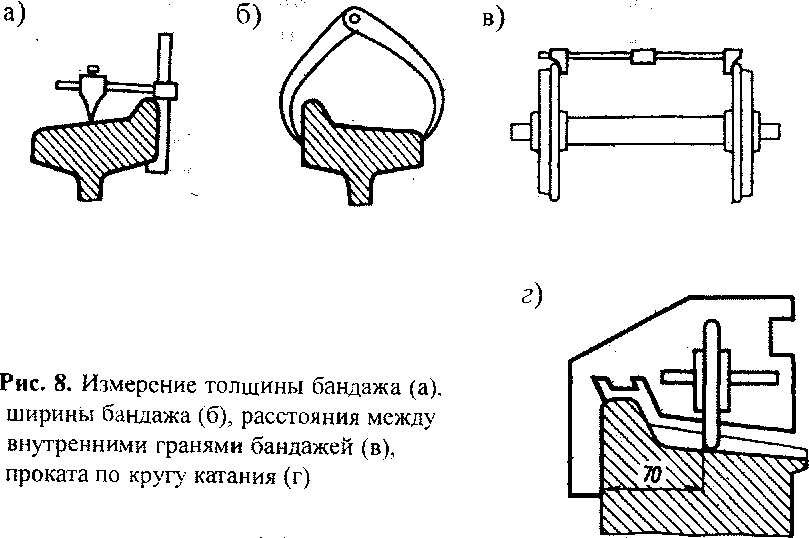

На рис. 8 приведены некоторые замеры элементов колесной пары.

Рис. 7. Шаблон для контроля вертикального подреза гребня: а — брак; б — нормальный гребень

⇐Оборудование вагонов | Электропоезда постоянного тока | Буксовый узел⇒