Автосцепку СА-3 стали устанавливать на моторвагонном подвижном составе еще в довоенное время. Она прекрасно себя зарекомендовала за многие годы эксплуатации, и если обеспечивается хороший контроль за износами и размерами деталей автосцепки, неприятностей не бывает. В то же время замечено: к тому, что хорошо работает, пропадает интерес локомотивных бригад, забывается принцип действия механизма, название деталей. Поэтому рассмотрим подробнее этот узел.

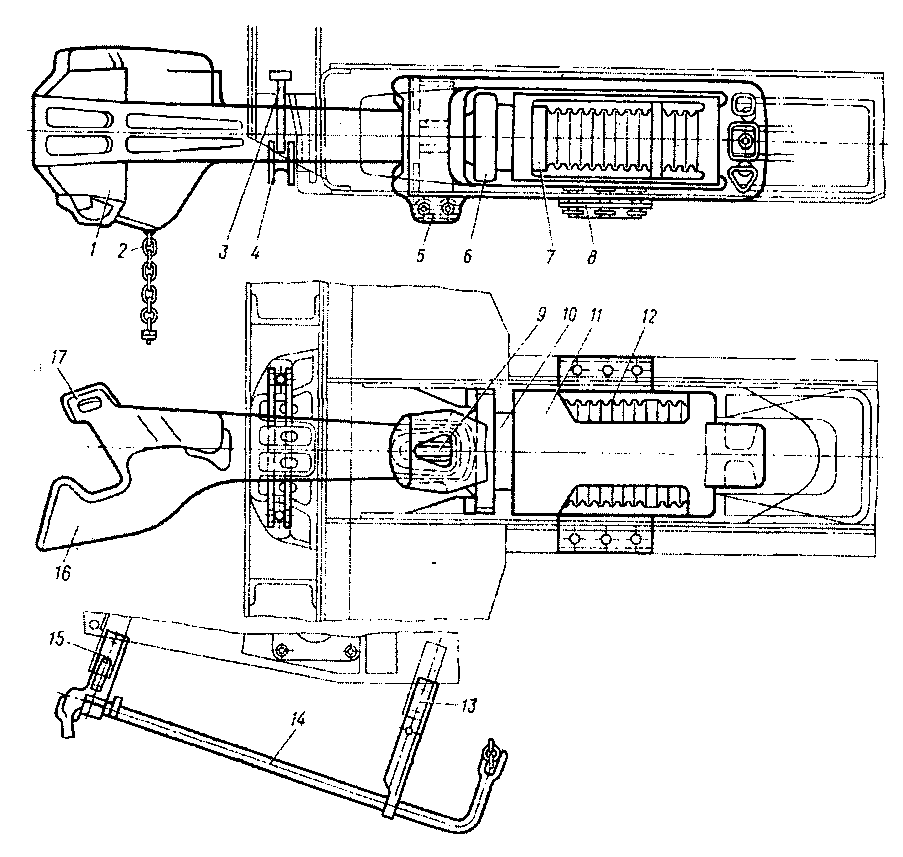

Автосцепка автоматически соединяет вагоны между собой и передает тяговые и тормозные усилия. Она допускает взаимное вертикальное перемещение в пути следования и сцепление вагонов при разнице в высотах автосцепок до 100 мм. Автосцепка представляет собой стальной литой корпус, который состоит из головы, где размещен механизм сцепления, и пустотелого прямоугольного хвостовика с отверстием для клина. Клин соединяет автосцепку с тяговым хомутом поглощающего аппарата. Голова имеет большой 16 и малый 17 зубья (рис. 27). Пространство между зубьями образует зев автосцепки. В механизм сцепления входят замок, замкодержатель, "собачка" (предохранитель от саморасцепа), подъемник замка, валик подъемника, соединяющий болт.

Назначение деталей:

замок — запирает малый зуб соседней автосцепки в пазу своего большого зуба. Он установлен в голове автосцепки так, что под действием своей массы стремится опуститься и занять замкнутое положение. Замок имеет сигнальный отросток, окрашенный в красный цвет, на цилиндрический прилив замка навешена "собачка";

замкодержатель — предотвращает саморасцеп и удерживает автосцепки в расцепленном положении до разведения вагонов. При помощи овального отверстия его навешивают на шип со стороны большого зуба. У замкодержателя имеется лапа (которую мы видим в зеве автосцепки) и противовес (внутри корпуса);

"собачка" (предохранитель) — предотвращает саморасцеп в пути следования, имеет прямое и фигурное плечи;

подъемник замка — служит для расцепления автосцепок, отводит замок внутрь и с помощью замкодержателя не дает опуститься ему и восстановить сцепление вагонов раньше, чем они будут разведены. Подъемник имеет прямой и фигурный пальцы, квадратное отверстие для валика;

валик подъемника — соединяет все части механизма для расцепления автосцепок;

болт — удерживает валик подъемника от выпадания. Все детали стальные, литые, не требующие смазки.

Рис. 27. Автосценка с поглощающим аппаратом:

1 — корпус автосцепки; 2 — цель расцепного рычага; 3 — маятниковое устройство; 4 — балочка; 5 —тяговый хомут: 6 — упорная плита: 7 — поглощающий аппарат; 8 — планка; 9 — клин; 10 — нажимная плита; 11 — корпус поглощающего аппарата; 12 — резинометаллические элементы; 13. 15 — кронштейны; 14 — рычаг; 16, 17 — большой и малый зубья

Сборка автосцепки. Внутрь головы сцепки вводят подъемник фигурным пальцем вверх и кладут на опору со стороны большого зуба. Затем вводят замкодержатель, и овальным отверстием навешивают на шип большого зуба. Затем на шип замка навешивают "собачку", и замок с "собачкой" устанавливают на опору.

При установке замка надо тонким стержнем нажать на нижнее фигурное плечо "собачки", чтобы ее верхнее прямое плечо оказалось выше противовеса замкодержателя. После того как установят, через отверстие в голове автосцепки со стороны малого зуба пропускают валик подъемника и запирают болтом. Болт заполняет выемку валика подъемника, оставляя свободным его поворот, и не позволяет вынуть валик из автосцепки.

Сцепление. Нормально у автосцепки замок и лапа замкодержателя выходят в зев. Верхнее прямое плечо "собачки" лежит на полочке малого зуба и располагается выше противовеса замкодержателя. При сцеплении вагонов малый зуб одной автосцепки скользит по скошенной поверхности большого или малого зуба другой и входит в зев. Далее он нажимает на замок и утапливает его внутрь корпуса, а затем нажимает на лапу замкодержателя и освобождает замок.

Замки двух автосцепок под действием своей массы опускаются, выходят из корпуса и расклинивают друг друга, т. е. заполняют свободное пространство между автосцепками. Тем самым они препятствуют обратному выскальзыванию малых зубьев. Так как лапы замкодержателей нажаты малыми зубьями, их противовесы в корпусах подняты и расположены напротив верхних прямых плеч "собачек". Это исключает возможность саморасцепа, поскольку в случае толчка замка внутрь корпуса он удержится от перемещения за счет упора "собачки" в противовес замкодержателя. При этом сигнальные отростки не должны быть видны.

Расцепление. Один из замков необходимо утопить внутрь головы корпуса, повернув расцепной рычаг. При этом вращаются валик и подъемник. Подъемник своим фигурным пальцем нажимает на нижнее плечо "собачки", и она, поворачиваясь, поднимает свое верхнее плечо выше противовеса замкодержателя.

Затем подъемник тем же пальцем уводит замок в полость автосцепки. Одновременно его прямой палец поднимает замкодержатель. После этого палец заскакивает за угол замкодержателя, который под действием своей массы опускается.

Автосцепки будут оставаться расцепленными, пока не разведут вагоны. Замок будет удерживаться внутри за счет нажатия фигурного пальца подъемника, который обопрется об угол замкодержателя. При этом снаружи виден сигнальный отросток.

После разведения вагонов малые зубья перестанут нажимать на лапы замкодержателей, они освободятся и повернутся. Их лапы снова выйдут в зев, а отошедшие углы освободят подъемники. Последние опустятся, и замки выйдут из корпуса в зевы автосцепок. Теперь автосцепки готовы к сцеплению.

Нормативными документами установлены два вида осмотров автосцепок: полный — со снятием с вагона, наружный — без снятия автосцепки. Снятые с вагона узлы отправляют на контрольный пункт для проверки и ремонта. Наружный осмотр проводят при текущих ремонтах электропоезда, когда степень износа деталей определяют комбинированным шаблоном.

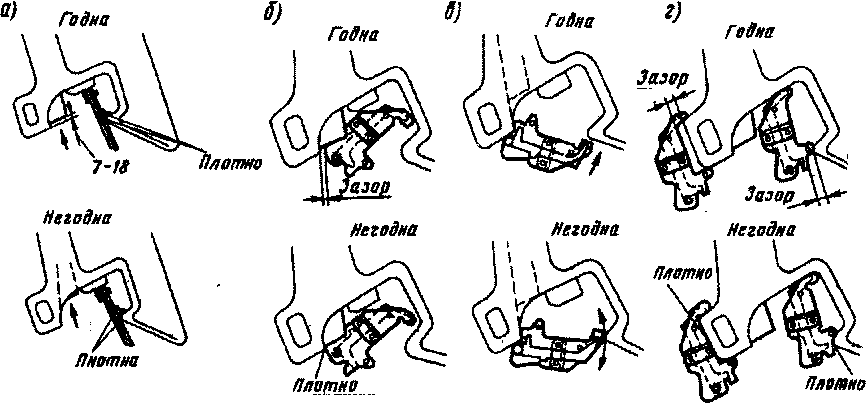

Рис. 28. Проверка исправности действия предохранителя замка (а), толщины замыкающей части замка (б), ширины зева автосцепки (в), износа малого зуба и тяговой поверхности большого зуба (г)

На рис. 28 показаны некоторые замеры. Например, контроль предохранителя замка (т. е. действие "собачки") от саморасцепа следует расположить на замок, пробуя втолкнуть его в корпус автосцепки. Если замок полностью устанавливается, то предохранитель неисправен. Нормальный ход замка от руки должен быть 7 — 18 мм.

Проверка толщины замка. Необходимо расположить шаблон, как показано на рис. 28. Он касается малого зуба, значит, замок изношен, так как между шаблоном и малым зубом должен быть зазор.

Контроль ширины зева. Шаблон не должен проходить мимо носка большого зуба в зев (проверяют по всей высоте зуба).

Проверка износа малого зуба. Шаблон не должен соприкасаться с боковой стенкой. Если зазора нет, значит малый зуб изношен. Аналогично проверяют расстояние между ударной поверхностью зева и тяговой поверхностью большого зуба.

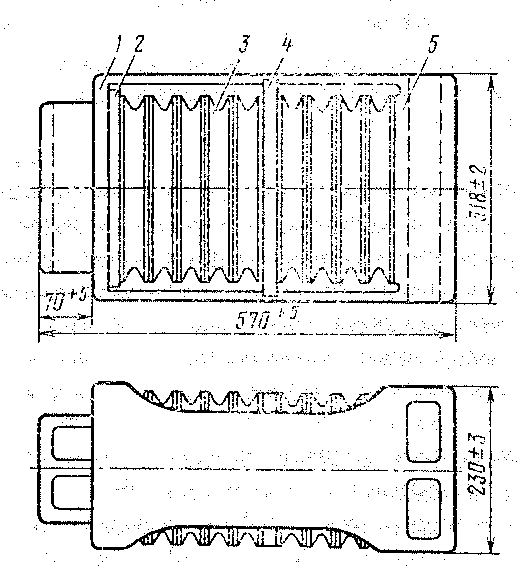

Для смягчения возможных ударов и рывков, которые передаются от автосцепки на раму кузова вагона, служит поглощающий аппарат Р-2П.

Он расположен внутри хребтовой балки между упорными угольниками и нажимной плитой. Полное перемещение аппарата составляет 70 мм. Аппарат (рис. 29) состоит из корпуса 1, в котором имеются девять резинометаллических элементов 3. Резинометаллический элемент состоит из двух стальных листов толщиной 2 мм, между которыми расположена специальная морозостойкая резина. Чтобы исключить смещение элементов при сжатии аппарата, на днище корпуса, нажимной и промежуточных плитах и на стальных листах элементов имеются фиксирующие выступы и соответствующие им углубления.

В переднюю часть тягового хомута 5 (см. рис. 27) входят хвостовые автосцепки и отверстия для клина. Клин 9, соединяющий хвостовик автосцепки с тяговым хомутом, устанавливают снизу. От выдавливания вверх его удерживают заплечики, а от падения — два болта, которые закреплены в специальных ушках хомута.

Во время разгона поезда автосцепка через клин перемещает тяговый хомут, который тянет за собой корпус поглощающего аппарата. При этом резинометаллические элементы сжимаются и поглощают удар автосцепки.

Рис. 29. Поглощающий аппарат Р-2П:

1 — корпус. 2 — нажимная плита; 3 — резинометаллические элементы: 4 — промежуточная плита; 5 —• тяговый хомут

Сборка аппарата. Сначала в корпусе устанавливают нажимную плиту 2 (рис. 29), затем промежуточную 4. Между ней и днищем корпуса размещают четыре резинометаллических элемента. Эти элементы сжимают струбциной, чтобы между нажимной и промежуточной плитами можно было установить оставшиеся пять элементов. После этого нагрузку снимают, детали расправляются и запирают введенные в корпус пять элементов. Разбирают аппарат в обратном порядке.

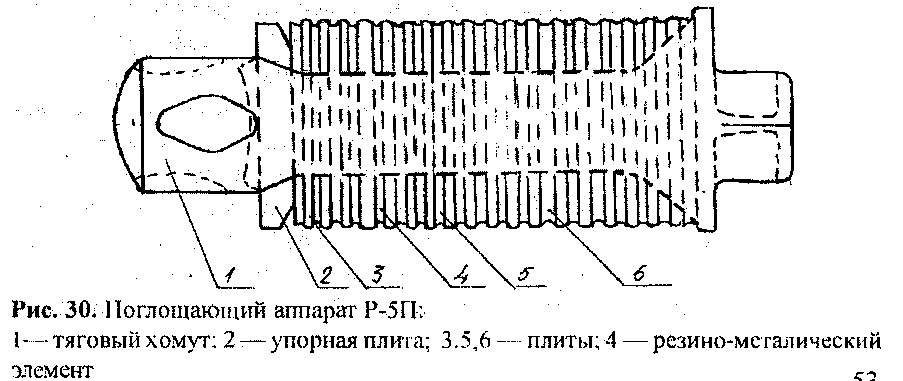

Допускается установка поглощающего аппарата Р-5П, который объединяет резинометаллические элементы, совмещеные с тяговым хомутом и упорной плитой. Он состоит из хомута, упорной плиты, трех направляющих плит и комплекта резинометаллических амортизаторов. Перед установкой на вагон или заменой аппарата его необходимо сжать усилием 300 кгс до высоты не мение 615 мм.

Основные отказы деталей аппарата:

нажимная упорная плита — предельный износ, трещины;

резинометаллический амортизатор — отслоение резины, старение;

направляющие плиты — износ, излом.

Для замены отдельных элементов аппарата специальной струбциной сжимают резинометаллический элемент и производят разборку. Сборку аппарата начинают с установки в хомут 1 (рис. 30) упорной плиты 2, плиты 3. Далее вводят резинометаллический элемент 4, плиту 5, резинометаллический элемент 4, плиту 6. После сжатия устанавливают последний резинометаллический элемент 4. Плиты 3, 5, 6 надо устанавливать так, чтобы их боковые заплечики охватывали продольные стенки хомута. Чтобы исключить относительное смещение резинометаллических элементов и соприкосновение их со стенками хомута при сжатии аппарата, на плитах и листах резинометаллических элементов имеются фиксирующие выступы и соответствующие им углубления. После сборки каждый аппарат сжимают три раза.

⇐Тяговая передача и подвеска тяговых двигателей | Электропоезда постоянного тока | Рычажно-тормозная передача⇒