Напорная магистраль. Под каждым вагоном проложено два трубопровода — напорная и тормозная магистрали (рис. 115), которые оканчиваются концевыми кранами 1 и соединительными резиновыми рукавами 2. Оба воздухопровода и соединительные рукава перекрещиваются между собой. Если смотреть с торца вагона, то справа всегда будет тормозная магистраль, слева — напорная.

На прицепных и головных вагонах установлены мотор-компрессоры 59, которые поддерживают давление в напорной магистрали 6,6 — 8 кгс/см2. Воздух окружающей среды всасывается через фильтр 61, проходит через рукав 60, соединительный рукав 71, змеевик и влагосборник-57 и через обратный клапан 56 нагнетается в главные резервуары 54 емкостью по 170 л. Затем он поступает в напорную магистраль. Во влагосборнике 57 накапливаются грязь, конденсат, масло и другие примеси, которые при помощи выпускного крана 58 периодически удаляют. В зимнее время пользуются электрическим обогревом влагосборников.

Локомотивная бригада должна при каждом проходе вдоль состава продувать влагосборники. Если этого не делать, то посторонние примеси будут нагнетаться в напорную магистраль и попадать в приводы электрических аппаратов, выводя их из Строя.

В зимнее время возможно замораживание змеевиков. Чаще всего перемерзает трубопровод у входа в первый главный резервуар. При чрезмерном повышении давления в змеевике срабатывает предохранительный клапан 55, который отрегулирован на 9 кгс/см2. Поэтому срабатывание предохранительного клапана может указать на замерзший змеевик.

На всех вагонах поезда сжатый воздух подводится от напорной магистрали через фильтр и разобщительный кран 30 к электропневматическим вентилям 29 для управления автоматическими дверями поезда. Над створками дверей имеются цилиндры 27, полости которых со стороны задних концов попарно сообщены с вентилями 29, а полости передних концов — с аналогичными приборами через регулировочные вентили 28. Настройкой вентилей 28 добиваются одновременного открытия и закрытия обеих створок дверей.

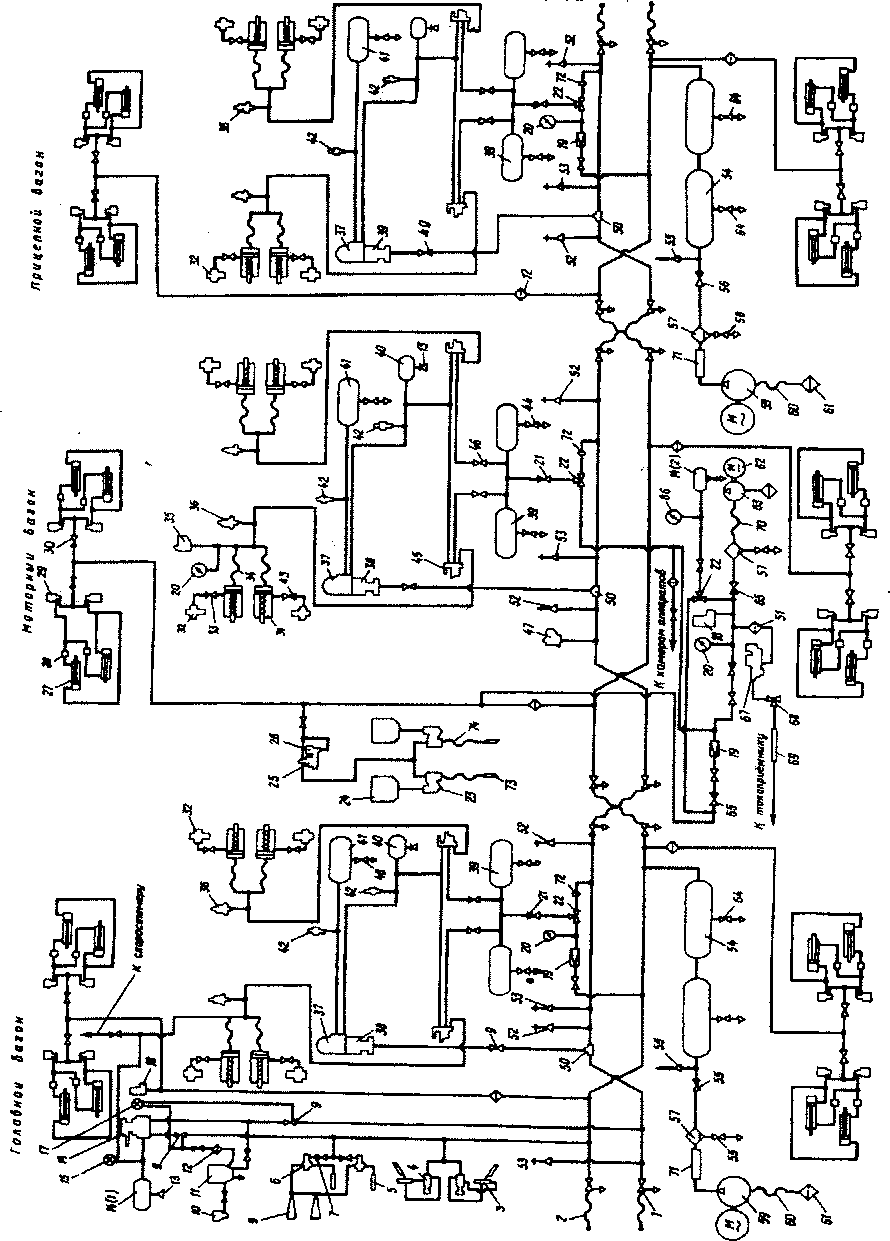

Рис. 115. Пневматическая схема электропоезда ЭР2Т.

Рис. 115. Пневматическая схема электропоезда ЭР2Т:

1 — концевой кран; 2 — резиновый рукав; 3 — цилиндр стеклоочистителя; 4 — регулятор давления; 5 — свисток; 6 — регулятор давления; 7 — разобщительный кран; 8 — тифон; 9 — разобщительный кран; 10— срывной клапан; 11 — электропневматический клапан автостопа ЭПК-150; 12 — фильтр; 13 — выпускной кран; 14 — уравнительный резервуар; 15 — манометр; 16 — кран машиниста; 17—двухстрелочный манометр; 18 — регулятор давления; 19 — редуктор; 20 — манометр; 21 — обратный клапан; 22 — трехходовой кран; 23 — форсунка; 24 — бункер; 25 — клапан песочницы; 26 — вентиль; 27 — цилиндр привода дверей; 28, 29 — вентиль; 30 — разобщительный кран; 31 — тормозной цилиндр; 32 — авторегулятор; 33 — разобщительный кран; 34 — резиновый рукав; 35 — пневматический выключатель торможения; 36 — сигнализатор отпуска; 37, 38 — воздухораспределитель; 39— питательный резервуар; 40 — дополнительный резервуар; 41 — запасный резервуар; 42 — выпускной клапан; 43 — разобщительный кран; 44 — выпускной кран; 45 — реле давления; 46 — разобщительный кран; 47 — пневматический выключатель управления; 48 — выпускной кран; 49 — разобщительный кран; 50 — тройная соединительная муфта; 51 — фильтр; 52, 53 — стоп-кран; 54 — главный резервуар; 55 — реле давления; 56—обратный клапан; 57 — маслоотделитель; 58 — выпускной кран; 59 — мотор-компрессор; 60 — рукав; 61 — фильтр; 62 — электродвигатель компрессора; 63 — вспомогательный компрессор; 64 — выпускной кран; 65 — обратный клапан; 66 — манометр; 67 — клапан токоприемника; 68 — кран токоприемника; 69 — соединительный рукав; 70 — резиновый рукав; 71 — соединительный рукав; 72 — ниппельное отверстие

От напорной магистрали через разобщительный кран 9 сжатый воздух поступает к крану машиниста 16, что контролируется по двухстрелочному манометру 17. На головном вагоне воздух подается также к регулятору давления 18, электрические контакты которого запитывают поездной провод 27. Тем самым обеспечивается синхронная работа компрессоров. Поэтому в зависимости от давления воздуха в напорной магистрали все компрессоры поезда будут одновременно включаться и выключаться.

Через разобщительный кран 9 и фильтр 12 воздух подводится к электропневматическому клапану 11 автостопа, и его камера выдержки времени наполняется. Клапан автостопа ЭПК сообщается со срывным клапаном 10, который представляет собой обыкновенный электропневматический вентиль (обозначение по схеме СК). Он находится постоянно под напряжением в процессе управления поездом. Обесточивание катушки срывного клапана 10 приводит к немедленному срабатыванию ЭПК, т.е. экстренному торможению поезда.

Кроме того, данный клапан обеспечивает электрическую блокировку схемы электропневматических тормозов ЭПТ, На поездах ЭР2Т он также блокирует схему электрического торможения, т.е. гарантирует автоматическое срабатывание пневматических тормозов на экстренное торможение в случае потери цепи ЭПТ в момент постановки ручки крана машиниста в положение Уэ или отказе тормозной схемы при переводе рукоятки контроллера машиниста в тормозное положение. Срывной клапан СК реагирует также на отпускание машинистом кнопки безопасности, когда реверсивная рукоятка находится в рабочем положении. Воздух к клапану 10 поступает через опломбированный разобщительный краник.

Через краны 4 сжатый воздух подается к стеклоочистителям 3, а через краны 7 — к звуковым сигналам 6. Эти клапаны имеют ножные педали, их устанавливают со стороны машиниста и помощника. При слабом нажатии на педаль воздух поступает в один из свистков 5, при сильном нажатии подается дополнительно к двум тифонам.

На моторных вагонах сжатый воздух через фильтр, обратный клапан 65, разобщительный кран и редуктор 19 (они расположены на пневматической панели в шкафу № 1), разобщительный кран под вагоном поступаете цепь управления к приводам электрической аппаратуры: быстродействующему выключателю БВ, силовым контакторам, групповым переключателям. От пневматической панели воздух подается через разобщительный кран, обратный клапан и фильтр 51 к клапану токоприемника 67, и далее через кран 68 — в цилиндр токоприемника на крыше вагона. В перечисленных цепях большое давление напорной магистрали (8 кгс/см2) понижено редуктором 19 до давления 4,8 — 5 кгс/см2, что контролируют по манометру 20. При отсутствии сжатого воздуха в напорной магистрали, а значит, и в цепи управления, токоприемник можно поднять с помощью вспомогательного компрессора 63.

На двигатель компрессора 62 подается напряжение от аккумуляторной батареи. В этом случае воздух от вспомогательного компрессора по рукаву 70 через влагосборник (маслоотделитель) 57, обратный клапан 65, фильтр 51 поступает в клапан токоприемника 67 и далее через кран 68, рукав 69 — в цилиндр токоприемника. Регулятор давления 18, расположенный в шкафу, автоматически отключает вспомогательный компрессор при давлении сжатого воздуха более 5 кгс/см2. В случае неисправности компрессора для подъема токоприемника можно использовать запас воздуха из специального резервуара 14(2), закрытого герметическим краном, переводя трехходовой кран 22 в соответствующее положение.

Моторный вагон оборудован системой пескоподачи. Для хранения песка на торцовой части кузова имеются два бункера 24, сообщенные трубопроводом с форсунками 23. Из напорной магистрали воздух поступает к ним через клапан песочницы 25, которым управляет вентиль 26. Разобщительным краном можно отключить систему пескоподачи в случае ее неисправности (например, при сильной утечке воздуха и др.).

Тормозная магистраль. На головном вагоне в кабине машиниста необходимо открыть разобщительный кран 9. Тогда воздух попадает из напорной магистрали через кран машиниста 16 (если он установлен в положение 1 или И) в уравнительный резервуар 14(1). После ее зарядки до давления 4,5 кгс/см2 открывают разобщительный кран на тормозной магистрали и переводят ручку крана машиниста в поездное положение II. При этом в тормозной магистрали будет автоматически поддерживаться давление 4,5 кгс/см2.

От тормозной магистрали на каждом вагоне через тройник 50 и разобщительный кран 9 воздух поступает к воздухораспределителям № 292(3 8) и № 305(37), которые собраны в одном блоке.

Попадая в магистральную камеру воздухораспределителя 38, воздух сдвигает поршень до упора и открывает себе путь в золотниковую камеру и запасной резервуар 41. Давление в магистрали становится равным давлению сжатого воздуха в запасном резервуаре, что составляет 4,5 кгс/см2.

Конструкторы предусмотрели возможность заряжать от тормозной магистрали и питательные резервуары 39 через ниппель 72, трехходовой кран 22, который переводят в противоположное положение, обратный клапан 21. Это требуется при пересылке поезда в холодном состоянии, маневрах с группой вагонов, т.е. в тех случаях, когда отсутствует воздух в напорной магистрали.

Для обычной эксплуатации электропоезда трехходовой кран 22 устанавливают в положение питания от напорной магистрали. Поэтому от нее нормально заряжаются питательные резервуары 39. При этом редуктор 19 понижает давление в питательных резервуарах до 5 кгс/см2. Каждый из них через разобщительны й кран 46 связан с реле давления 45 (№ 404) первой и второй тележек.

При торможении воздух поступает в рабочие камеры обоих реле давления 45 от воздухораспределителей 38 или 37. Реле давления (повторители) срабатывают и из питательных резервуаров 39 наполняют свои тормозные цилиндры сжатым воздухом. Ввиду малых объемов рабочих камер реле давления 45 их увеличивают постановкой дополнительного буферного резервуара 40. Резервуар необходим для того, чтобы при определенной глубине разрядки краном машиниста (или при управлении ЭПТ) получить требуемое давление воздуха в тормозных цилиндрах.

Тормозные цилиндры 31 через резиновые рукава 34 и трубопроводы соединяются со своим реле давления (повторителем). По мере износа тормозных колодок зазоры между бандажами и колодками увеличиваются, значит, увеличивается выход штока тормозного цилиндра. В определенном положении поршень открывает отверстие в цилиндре, через которое по трубопроводу и разобщительными кранами 33 воздух попадает в авторегулятор. Регулятор срабатывает и стягивает рычажную передачу, поддерживая выход шока в пределах 50 — 75 мм.

От тормозных цилиндров первой тележки на моторном вагоне отходит воздухопровод в шкаф № 1, где находится манометр 20 и пневматический выключатель торможения (АВТ) 35. Он отключает электродинамический тормоз, если одновременно с ним применили пневматическое торможение и давление в тормозных цилиндрах превысило 1,5 кгс/см2. Таким образом, избегают наложения одного вида торможения на другой и, как следствие, юза колесных пар.

На головном вагоне от тормозных цилиндров первой тележки отходит трубопровод к двухстрелочному манометру в кабине машиниста. По сигнализаторам отпуска 36 контролируют наличие сжатого воздуха в тормозных цилиндрах. Если давление в них составляет 0,2 — 0,3 кгс/см2 и более, на пульте управления в кабине машиниста загорается сигнальная лампа неотпуска тормозов.

Выпускные клапаны 42, соединенные металлической цепочкой, позволяют отпустить тормоза вручную. При этом воздух выходит из запасного резервуара 41, дополнительного резервуара 40, рабочих камер реле давления (повторителей), которые в свою очередь выпускают воздух из тормозных цилиндров. Кранами 46 можно исключить из работы в отдельности тормоза первой или второй тележки.

На тормозной магистрали в моторных вагонах (в шкафах № I) установлены пневматические выключатели управления 47 (АВУ), исключающие сбор схемы тяги, если тормозная магистраль не заряжена сжатым воздухом. Пневматический выключатель замыкает свои электрические контакты при давлении 4,2 кгс/см2 и размыкает электрическую цепь, если давление в тормозной магистрали будет ниже 3,2 кгс/см2.

В тамбурах вагонов, пассажирских помещениях, в кабинах машиниста имеются стоп-краны 52 и 53, позволяющие разрядить тормозную магистраль и вызвать экстренное торможение поезда. В кабине машиниста воздух тормозной и напорной магистрали через разобщительные краны подходит к электропневматическому клапану автостопа 11 (ЭПК).

⇐Схема межвагонных соединений | Электропоезда постоянного тока | Общие сведения о работе пневматических и электропневматических тормозов⇒