Электропоезд оборудован колодочным тормозом с двусторонним нажатием колодок на колеса. Рычажно-тормозная передача показана на рис. 31. На каждом вагоне она состоит из четырех самостоятельных узлов, по два на каждой тележке. Рычажная передача прицепных и головных вагонов принципиально не отличается от передачи моторных вагонов. Каждый узел передачи включает в себя: тормозной цилиндр 2, систему рычагов и тяг, регулятор выхода штока 8.

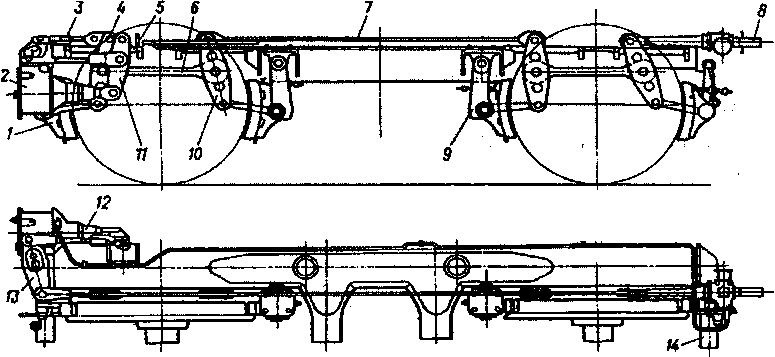

Рис. 31. Рычажно-тормозная передача моторного вагона электропоезда ЭР2Р, ЭР2Т:

1 — тяга башмака; 2 — тормозной цилиндр; 3 — передняя тяга; 4, 10 — вертикальные рычаги; 5 — опорная планка; 6 — затяжка; 7 — средняя тяга; 8 — регулятор выхода штока; 9 — подвеска колодок; 11 — наклонный рычаг; 12 — крайняя тяга; 13 — рычаг; 14 — траверса башмака

Тормозные цилиндры расположены на консолях тележки и крепятся болтами. Под воздействием штока тормозного цилиндра наклонный рычаг 11, соединенный одним концом с головкой штока, другим — с кронштейном на раме тележки, поворачивается и перемещает крайнюю тягу 12, которая поворачивает наклонный рычаг 13, соединенный с передней тягой. Тяга 3 может скользить по направляющей опорной планке 5. Средняя тяга воздействует на вертикальный рычаг 4 и через тягу башмака прижимает колодку к колесу. Тяга первого башмака перестает перемещаться, однако вертикальный рычаг 4, продолжая вращаться, перемещает затяжку 6 и вертикальный рычаг 10. В результате прижимается ятопяя колонка, и затормаживание пепвого копеса зякянчиняетг.я

После этого вертикальные рычаги 4 и 10 продолжают свое вращение и через среднюю тягу 7 передают тормозное усилие на второе колесо тележки. Башмаки наружных колодок соединены траверсами, которые не дают сползать колодкам, подвески 9 внутренних колодок имеют коробчатое сечение. Все детали шарнирных соединений содержат смежные износостойкие втулки, что обеспечивает достаточную долговечность работы передачи.

Конструкция передачи позволяет использовать тормозные колодки двух типов: из фосфористого чугуна или из композиционных материалов. Одновременное применение колодок разных типов не допускается. При установке чугунных колодок ось наклонного рычага 13 переставляют в верхнее отверстие, и выход шока устанавливают в пределах 50 - 75 мм. В случае установки композиционных колодок ось наклонного рычага переставляют в нижнее отверстие, одновременно переставляя ниппель тормозного цилиндра, получают выход штока в пределах 40 - 50 мм.

Выход штока регулируется автоматически регулятором 8 за счет изменения длины резьбовой тяги. В том случае, когда выход штока превышает норму, его можно уменьшить вручную, вращая втулку регулятора по часовой стрелке, уменьшая тем самым свободную длину тяги. Когда выход штока меньше нормы, нажимая на кнопку, втулку вращают в противоположную сторону.

По мере износа бандажей переставляют валик, соединяющий вертикальный рычаг 4 с тягой 3 на второе отверстие тяги. Это обычно делают при уменьшении диаметра бандажа на 25 - 30 мм.

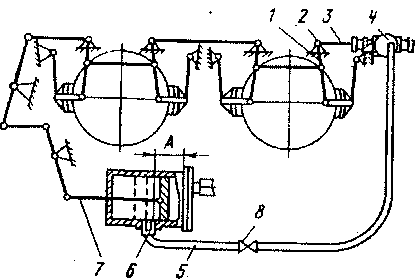

Рис. 32. Схема действия авторегулятора: 1,2 — шарнирные соединения;

3 — тяга;

4 — авторегулятор;

5 — патрубок;

6 — ниппель тормозного цилиндра;

7 — шток;

8 — разобщительный кран

Автоматическая регулировка выхода штока осуществляется авторегулятором. Принцип работы регулятора следующий: при завышенном выходе штока (рис. 32) воздух из тормозного цилиндра по трубопроводу 5 с разобщительным краном 8 попадает в полость регулятора 4. Если выход штока в пределах нормы, воздух в регулятор не поступает, поскольку отверстие в тормозном цилиндре 6 находится за поршнем и поршень до него не доходит.

По мере износа тормозных колодок выход штока увеличивается. Как только поршень зайдет за отверстие 6 цилиндра, воздух поступит в полость авторегулятора. При давлении 1,5 —2 кгс/см2 поршень 17 (рис. 33) сжимает пружину 13 и перемещается до упора в стакан 11. Установленная на поршне защелка 14 прижимается к храповику 16 пружиной 15. Защелка проскакивает по храповому колесу, не поворачивая его. Храповое колесо жестко сидит на шпинделе 5.

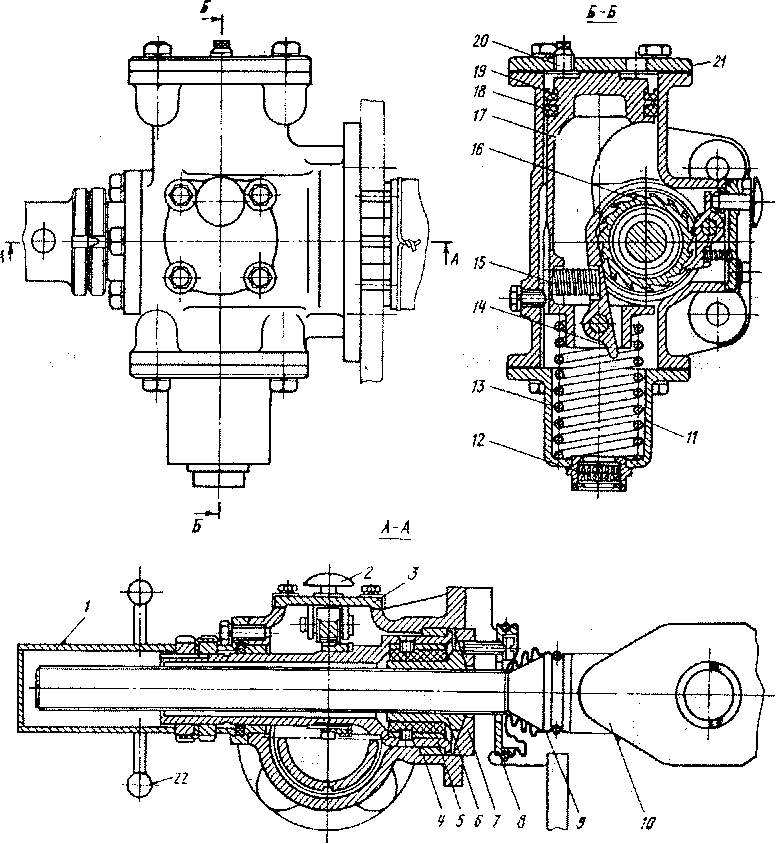

Рис. 33. Устройство авторегулятора:

1 — втулка; 2 — кнопка; 3 — механизм стопорения; 4 — корпус; 5 —шпиндель: 6 — гайка; 7 — сферическая опора; 8 — кольцо; 9 — брезентовый чехол; 10 — концевая тяга; 11 — стакан; 12 — фильтр; 13 — возвратная пружина; 14 — защелка; 15 — пружина; 16 — храповое колесо; 17 — поршень; 18 — кольцо; 19 — манжета; 20 — пробка; 21 — крышка

Концевая тяга 10 ввернута в гайку 6. Гайка 6 упирается при торможении в сферическую опору 7, которая установлена на раме тележки. При повороте храпового колеса тяга ввинчивается в гайку, и длина сокращается, поэтому зазоры между колодками и колесами уменьшаются, выход штока становится меньше.

Тяга 10 закрыта брезентовым чехлом, который закреплен на кольце 8. В регуляторе имеется механизм стопорения (на рисунке он с правой стороны от храповика) — защелка, шарнирно закрепленная в корпусе и прижатая к храповику маленькой пружинкой. Этот механизм нужен для предотвращения самопроизвольного поворота шпинделя с гайкой из-за вибрации при движении поезда.

Для очистки воздуха в нижней части установлен волосяной фильтр 12, пропитанный в масле. При отпуске тормоза воздух выходит из тормозного цилиндра и из полости регулятора. Возвратная пружина 13 разжимается и передвигает поршень регулятора 17 до упора в крышку 21. Поршень имеет уплотняющую манжету 19. При движении поршня защелка 14, упираясь в зуб, поворачивает храповое колесо на два зуба и выходит из зацепления. Таким образом происходит укорачивание тяги.

Чтобы распустить регулятор вручную (при смене колодок), для вращения втулки 1 удерживают кнопку 2, тем самым отключая механизм стопорения.

⇐Автосцепка и поглощающий аппарат | Электропоезда постоянного тока | Уход за механической частью⇒