Колесные пары являются одним из ответственных узлов подвижного состава, так как они несут на себе всю нагрузку от кузова вагона со всем его оборудованием и пассажирами. Они жестко воспринимают все удары и толчки от неровностей пути, возникающие при движении электропоезда, и сами жестко воздействуют на рельсовый путь. Колесные пары служат для восприятия веса кузова и тележки и передачи его на рельсы. Кроме того, колесные пары моторного вагона служат для преобразования вращательного движения, передаваемого от тяговых двигателей, в поступательное, движение электропоезда.

Колесные пары формируют из отдельных элементов: осей, колесных центров и бандажей или оси и безбандажных цельнокатаных колес. Условия работы элементов колесной пары существенно отличаются друг от друга, поэтому для каждого элемента выбирают материал, более всего удовлетворяющий условиям работы. Колесные пары электропоездов разделяют на колесные пары моторных и колесные пары прицепных вагонов. В зависимости от конструкции колесного центра их классифицируют на спицевые, дисковые и цельнокатаные с бандажом.

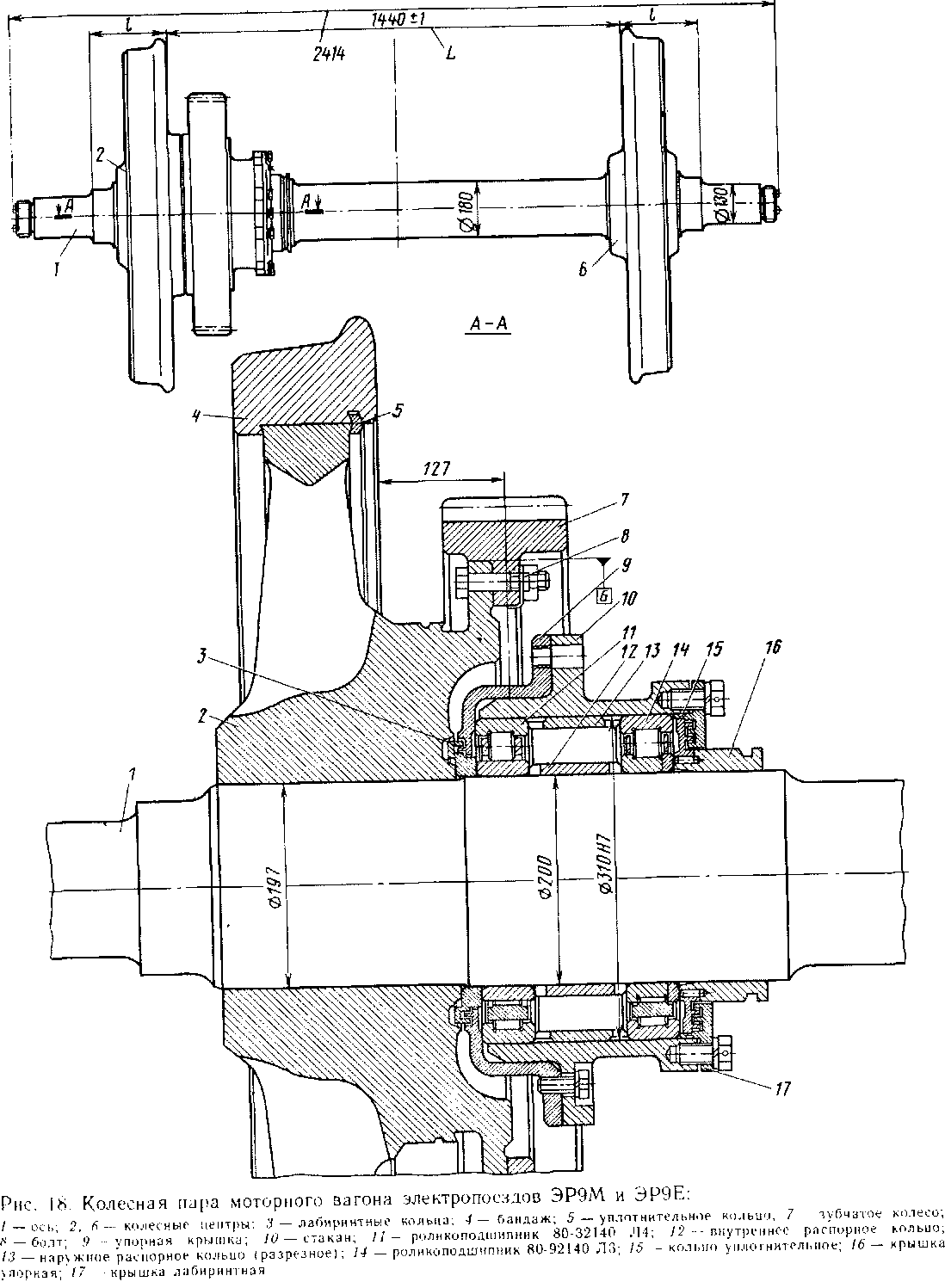

Для моторных вагонов электропоездов применяют колесные пары с литыми спицевыми центрами и съемными бандажами, а для прицепных — со стальными цельнокатаными колесами. Колесные пары моторных вагонов ЭР9М и ЭР9Е одинаковы.

Основными элементами колесных пар являются: ось 1 (рис. 18), два колеса, зубчатое колесо 7 и подшипниковый узел корпуса редуктора тяговой передачи.

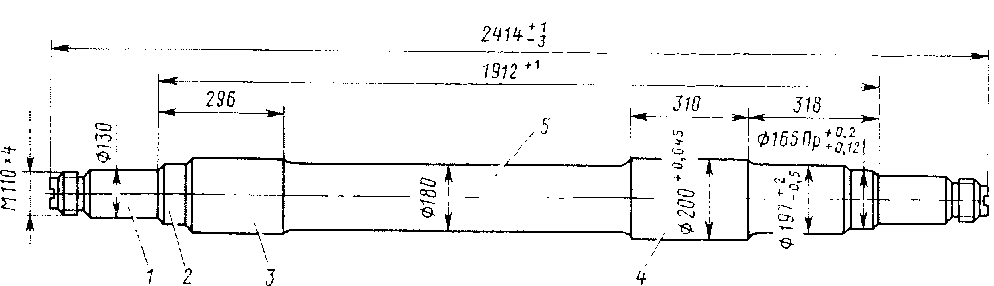

Ось колесной пары имеет несколько участков различного диаметра: буксовые шейки 1 (рис. 19), предподступичные части 2, подступичные части 3 для на-прессовки колесных центров, шейку 4 под подшипники опоры редуктора, среднюю часть 5. Для уменьшения концентрации напряжений переходы от одного диаметра к другому делают плавными с радиусами закругления не менее 20 мм. На торцах оси для закрепления ее в центрах станка и правильной обработки высверливают центровые конические отверстия. Оси моторных вагонов работают в тяжелых условиях при высоких знакопеременных нагрузках, поэтому их изготовляют из специальной мартеновской стали марки Ос.Л (осевая локомотивная), обладающей повышенными механическими свойствами. Оси 2 колесных пар прицепных вагонов (рис. 20) изготовляют ковкой или штамповкой из стали марки Ос.В (осевая вагонная). Для увеличения срока службы осей буксовые шейки, подступичные части, среднюю часть оси и их галтели подвергают поверхностному упрочнению накаткой роликами, имеющими сферическую поверхность.

Накатка упрочняет поверхностный слой оси, создает пластическую деформацию поверхности оси на глубине 4—6 мм и увеличивает ее твердость на 25—30%.

Рис 19. Ось колесной пары моторного вагона

Она в 2 раза повышает предел усталостной прочности и во много раз увеличивает долговечность осей, а также делает поверхность менее чувствительной к различным концентраторам напряжений. Упрочняющую накатку производят з заводских условиях на токарно-накатных станках, имеющих гидравлическое измерительное устройство для контроля усилия накатки. После окончательной обработки ось проверяют на отсутствие трещин методом магнитной дефектоскопии.

Оси, поступающие на формирование колесных пар, должны иметь четко обозначенные знаки и клейма (маркировку), предусмотренные стандартами и техническими условиями.

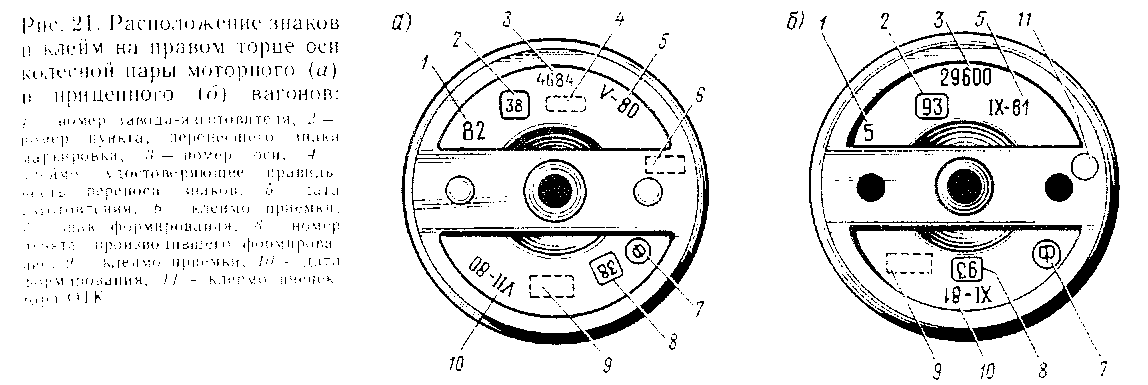

Клейма и знаки наносят на торце оси правой стороны колесной пары (рис. 21). Правой стороной колесной пары считают ту, на торце оси которой находятся знаки и клейма, относящиеся к изготовлению оси. Клейма и знаки на правом торце оси должны сохраняться на все время ее эксплуатации.

Колеса моторных вагонов состоят из колесного центра, сменного бандажа и бандажного кольца. Колесные пары моторных вагонов имеют 11-спицевые

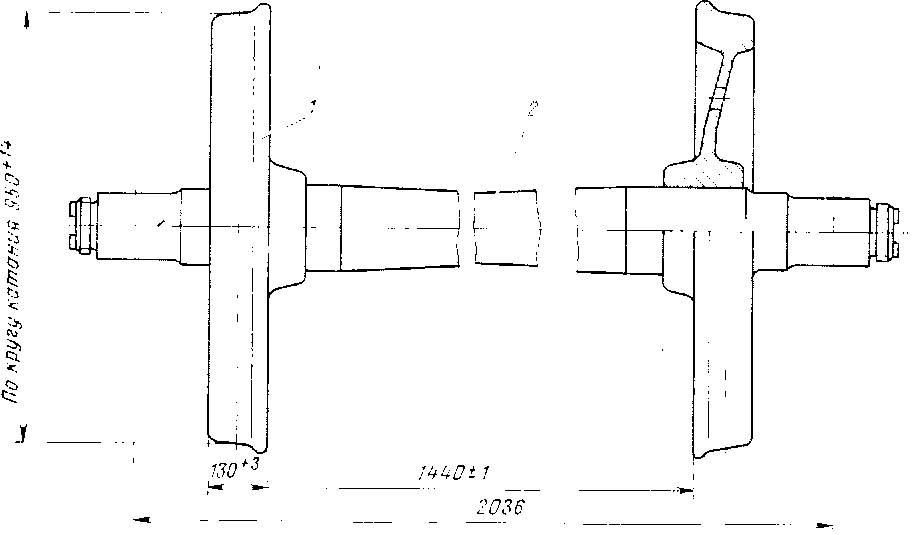

Рис. 20. Колесная пара прицепного вагона электропоездов ЭР9М и ЭР9Е:

1 — цельнокатаное колесо; '}-- ось

центры, литые из углеродистых сталей 25 ЛИ (левый центр) и 25 ЛП1 (правый центр) повышенного качества. Наружный диаметр обода колесного центра должен быть 900 мм, а ширина — 88 мм. Правый колесный центр имеет фланец для крепления И болтами венца зубчатого колеса.

Для колесных пар прицепных вагонов применяют стальные цельнокатаные колеса, изготовленные из Ст1. По мере износа (образования проката) цельнокатаные колеса обтачивают по определенному профилю. Диаметр по кругу катания цельнокатаного колеса 950 + 14 мм.

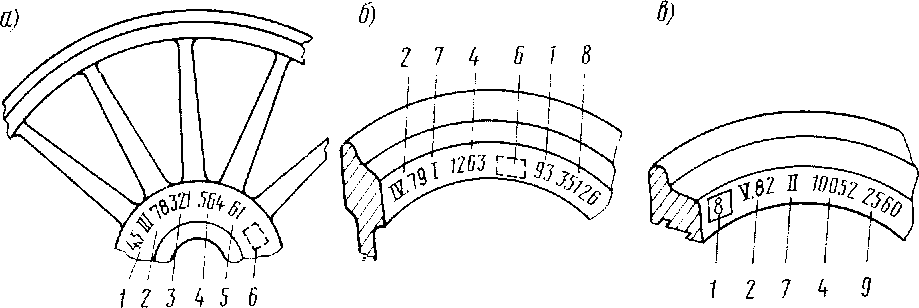

Знаки формирования и клейма приемки наносят на наружной стороне ступицы колесного центра (рис. 22, а) и на наружной стороне цельнокатаного колеса (рис. 22, б).

Соприкосновение поверхности катания колес с рельсами происходит на сравнительно небольшой площади. Изнашиваемую часть колеса делают сменной в виде бандажа. Материал бандажа должен быть достаточно твердым, чтобы сопротивляться износу и смятию, и в то же время достаточно вязким, чтобы сопротивляться ударным усилиям. Бандажи изготовляют прокаткой на специальных станках стальных заготовок из углеродистой мартеновской стали.^Клейма изготовления и знаки приемки (рис. 22, в) располагают на наружной грани бандажа. Диаметр поверхности катания нового бандажа равен 1050 мм, ширина бандажа-— 130 мм.

Рис. 22. Клейма и знаки формирования на ступице колесного центра \а), цельнокатаном колесе (б) и бандаже (я):

1 номер аавода-иа: отовн геля. 2 — дата изготовления. 1? — номер наитии, -1 — номер плавки: .5— номер центра; Ь— клеимо приемки. 7 — марка, ,4 — номер колеса, ч — номер бандажа

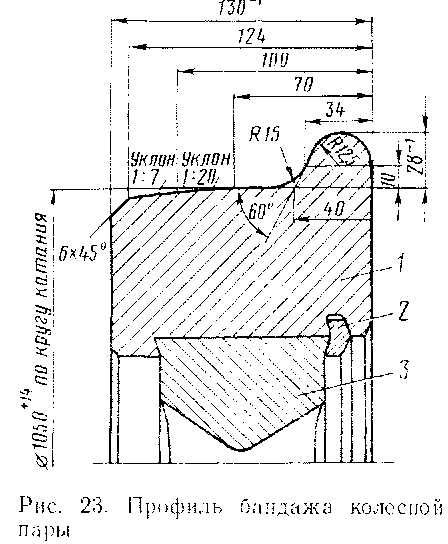

Внутреннюю посадочную поверхность бандажа 1 (рис. 23) протачивают в соответствии с диаметром обода колесного центра 3. Для предохранения от проворачивания диаметр посадочной поверхности бандажа должен быть меньше наружного диаметра обода колесного центра на 1,10—1,45 мм.

После обточки внутренней поверхности бандаж равномерно нагревают до температуры 250—320 °С и в горячем состоянии надевают на обод1 колесного центра 3 так, чтобы упорный бурт бандажа упирался в обод колесного центра. Затем его укрепляют установкой в специальной наклонной выточке бандажа фасонного бандажного кольца 2, изготовленного из стали специального профиля.

Бандажное кольцо препятствует- поперечному сдвигу бандажа с колесного центра. Бандажное кольцо устанавливают в выточку сразу же после насадки. Запрещается производить постановку кольца на холодный или остывший до температуры ниже 200 °С бандаж. После постановки кольца буртик выточки обжимают роликами на специальном прессе и концы кольца зачеканивают. Концы заведенного в выточку и обжатого кольца должны подходить друг к другу. Колесный центр после постановки и завальцовки установочного кольца подвергают медленному естественному охлаждению. Применение искусственного охлаждения запрещается.

Плотность насадки бандажа после его остывания проверяют по звуку осту-киванием слесарным молотком по поверхности катания в разных точках.

Для контроля за сдвигом бандажа во время эксплуатации на наружной грани бандажа и ободе центра наносят контрольные метки, которые располагают по радиусу на одной прямой линии против одной из спиц. На бандаже контрольную метку наносят керном в виде четырех-ияти углублений глубиной 1,5—2 мм на длине 25 мм с равными промежутками между ними. Крайний керн располагают не ближе 10 мм от кромки упорного бурта бандажа. На ободе центра контрольную метку наносят затупленным зубилом в виде риски глубиной до 1 мм. Кроме этого, в местах постановки на бандаже контрольных меток проводят красной краской контрольную полосу шириной 25 мм. После насадки на колесный центр бандажа производят его обточку (см. рис. 23).

Профиль поверхности катания бандажа определяется условиями прохождения колесной пары по закруглениям рельсового пути и элементам стрелочного перевода. Коническая поверхность катания бандажа уменьшает вредное влияние проскальзывания колес, так как выравнивает пути прохождения наружного и внутреннего колес при движении по закруглению пути.

Величина конусности рабочей части по кругу катания бандажа небольшая— 1:20. Наружные части бандажей имеют конусность 1:7. Эта часть поверхности бандажа мало изнашивается, так как касается рельса только при движении в кривых очень малого радиуса. Кроме того, конусность 1:7 облегчает проход стрелочных переводов. Профиль бандажа способствует более равномерному износу поверхности катания. Фаска 6X45° у наружного торца бандажа или обода колеса служит для восприятия наплывов металла, образующихся на по-

Таблица 2

|

Оси колесных пар нагонов ^иектросекций |

Усилие на каждые 100 мм диаметра подступпчной части, тс |

|

|

при наличии ба ила ж а |

без бандажа |

|

|

Моторных Прицепных |

40—55 37—55 |

35—50 30—45 |

верхности катания при работе колеса. После обработки деталей производят формирование колесных пар. Под формированием понимают запрессовку оси в колесные центры или цельнокатаные колеса, насадку бандажей и окончательную обточку бандажей или колес по специальному профилю. Запрессовку осей производят в холодном состоянии на гидравлическом прессе, снабженном манометром высокого давления с точностью отсчета до 2X9,8 кН и индикатором для записи диаграммы усилий при запрессовке. Перед запрессовкой посадочные поверхности тщательно очищают, шлифуют и смазывают натуральной олифой или другим вареным растительным маслом (подсолнечным, льняным или конопляным).

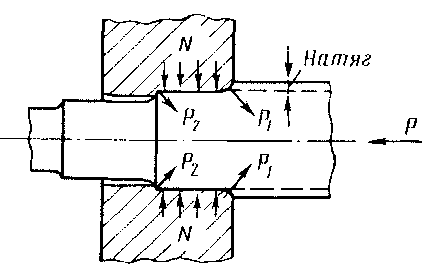

Процесс запрессовки заключается в следующем. Надеваемое колесо подвешивают на балку гидравлического пресса так, чтобы геометрическая ось отверстия ступицы совпала с осью плунжера пресса и осью колесной пары. При запрессовке оси отверстие ступицы колеса несколько раздается, а ось сжимается на величину натяга. Натяг является основным фактором, определяющим величину давления запрессовки оси. Давление запрессовки зависит также от диаметра и длины сопрягаемых частей и от того, в каком состоянии напрессовывают колесный центр — с бандажом или без бандажа. Усилия, с которыми производят запрессовку, приведены в табл. 2.

Во время формирования усилие запрессовки р (рис. 24) преодолевает усилия р\ и р2 деформации материала оси и силу трения, равную силе 1V давления на

Рис. 24. Схема запрессовки оси в центр колесной парь

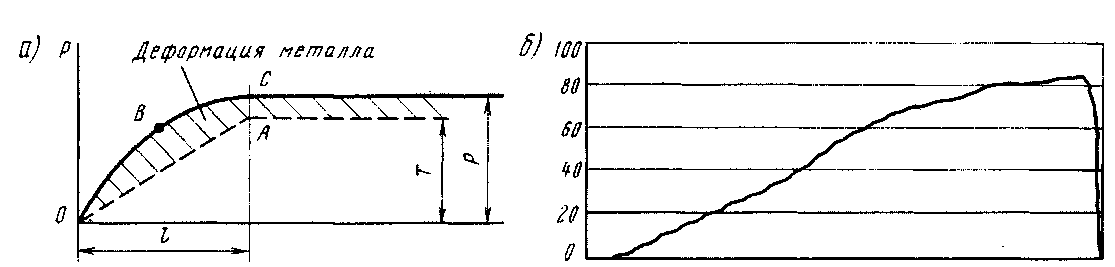

Рис. 25. Запрессовочные теоретическая (а) и действительная (б) диаграммы:

Р — усилие запрессовки; Т — сила трения; 1 — длина ступицы

ось, умноженную на коэффициент трения. С продвижением колесного центра по оси сила трения возрастает прямолинейно. На запрессовочной диаграмме она показана прямой ОА (рис. 25,о). К силе трения добавляются усилия Р, и р-2, которые показаны в виде заштрихованной площадки между линиями ОА и ОВС. Линия ОВС является теоретической кривой запрессовочной диаграммы. Действительная запрессовочная диаграмма показана на рис. 25, б. Она несколько отличается от теоретической кривой и представляет собой плавно нарастающую несколько выпуклую вверх кривую по всей длине запрессовки. По запрессовочной диаграмме дают заключение о прочности запрессовки оси. Если при запрессовке будет получена неудовлетворительная диаграмма как по очертанию, так и по величине усилий запрессовки, колесную пару бракуют и распрессовывают, а на диаграмме делаьот пометку о причине ее отбраковки. Запрессовочные диаграммы хранят 10 лет.

⇐Рессорное подвешивание | Электропоезда переменного тока | Буксы и роликовые подшипники⇒