Общие сведения. Место перехода электрического тока от одной токопроводя-щей детали к другой (точки, линии, плоскости, сопротивления) называют электрическим контактом, а детали — контактами. Контактами также называют специальные детали, при соприкосновении которых осуществляется электрическое соединение.

По характеру работы контакты разделяют на неподвижные (жесткие), подвижные неразмыкающиеся (скользящие) и подвижные размыкающие и замыкающие.

Неподвижные (жесткие) контакты используются в местах постоянного электрического соединения токоведущих деталей аппаратов, присоединения внешних проводов, шин и т. п. и выполняются разъемными и неразъемными.

Подвижные неразмыкающиеся (скользящие) контакты обеспечивают непрерывное подвижное соединение токоведущих деталей. Примером может служить щеточный контакт машин, контакт токоприемника с контактным проводом.

Подвижные размыкающие и замыкающие контакты являются основными контактами коммутационных аппаратов.

По назначению контакты делятся на силовые, которые замыкают рабочую цепь для прохождения тока, и вспомогательные, называемые блокировочными контактами (блокировками). Блок-контакты служат для обеспечения необходимой последовательности включений и выключений отдельных электрических аппаратов.

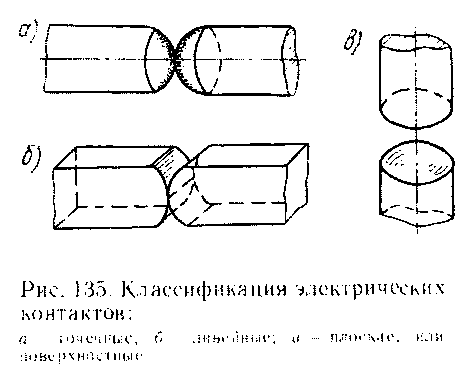

По виду поверхности соприкосновения контакты разделяются на точечные, линейные, плоские, или поверхностные, щеточные и штыревые. У точечных контактов соприкосновение происходит в одной точке, например две сферические поверхности, сферическая и плоская поверхности и т. д. (рис. 135, а). Практически их поверхность соприкосновения представляет окружность очень малого радиуса. Эти контакты имеют высокое удельное нажатие и используются при малых токах нагрузки.

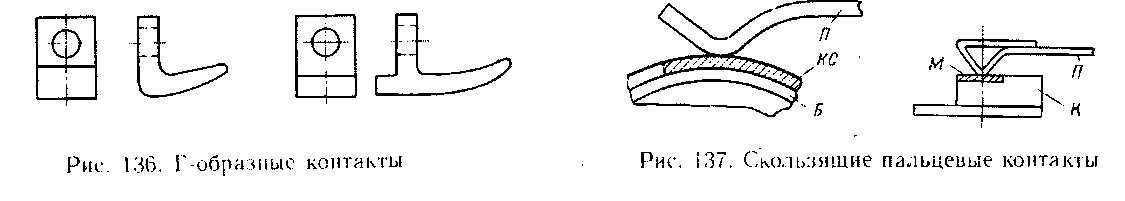

Линейные контакты соприкасаются по прямой линии или практически по очень узкой поверхности (рис. 135, б и в). При этом могут быть получены высокие удельные нажатия, достаточные для снятия окисных пленок с поверхности. Эти контакты нашли самое широкое применение в аппаратах с частыми включениями и выключениями. Такие контакты, замыкание которых сопровождается ударом (линейные контакторы, групповые контакторы), имеют большей частью Г-образ-ную форму (рис. 136). Разновидностью линейных контактов являются скользящие пальцевые контакты Я (рис. 137), замыкающиеся между собой контактными сегментами КС, расположенными на барабане Б, или медными пластинками М, укрепленными на колодке К- Нажатие на пальцевые контакты Я в силовых цепях создается спиральными пружинами, а во вспомогательных цепях (блок-контакты) сами пальцы представляют собой плоскую пружину.

У плоских, или поверхностных, контактов соприкосновение происходит в отдельных точках и по малым поверхностям (см. рис. 135, в). Применяют их в большинстве неподвижных соединений там, где нужно большое контактное нажатие

при больших нагрузках и относительно редких включениях, а также в цепях с малыми токами при большой частоте включений.

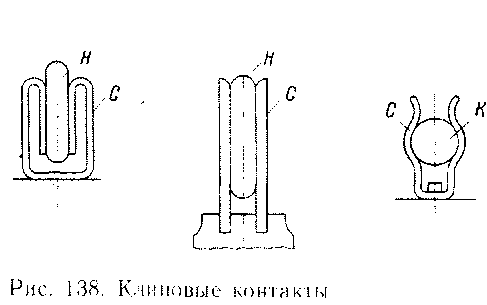

Разновидность плоских контактов — клиновые, они применяются в рубильниках, в ручных разъединителях и в держателях плавных предохранителей. Нож рубильника Н (рис. 138) или металлический колпачок К предохранителя входит в пружинящие стойки С, нажатием которых создается плотность контакта.

Щеточные контакты в аппаратах применяют относительно редко: при больших нагрузках и малых нажатиях. Штыревые контакты — различные виды штепсельных соединений. Известно, что поверхность любых контактов не является абсолютно гладкой, на ней всегда имеются малые выступы и впадины, поэтому соприкосновение контактов происходит не по всей поверхности, а только между отдельными выступами, что создает сопротивление для прохождения тока (контактное сопротивление) и определяет нагрев контактов. Повышенное контактное сопротивление вызывает повышенный нагрев, в результате чего происходит быстрое окисление контактных поверхностей, что приводит к дальнейшему увеличению контактного сопротивления. Дальнейший нагрев может привести к подплавлению и свариванию контактов. Допустимую температуру контактов регламентируют в зависимости от материала и вида контактных соединений. Для уменьшения нагрева необходимо уменьшение переходного контактного сопротивления. Последнее зависит от силы нажатия контактов друг на друга, чистоты и материала соприкасающихся поверхностей. Для уменьшения нагрева контактов необходимо всегда поддерживать определенное контактное нажатие в соответствии с техническими данными аппаратов. Соприкасающиеся поверхности обоих контактов должны быть возможно чище обработаны.

В процессе эксплуатации необходимо регулярно зачищать контактные поверхности от загрязнений и окисления. При неподвижных жестких контактах для уменьшения переходного сопротивления перед сборкой счищают окислы с поверхностей и смазывают их техническим вазелином. Существенное увеличение площади соприкосновения контактов достигается применением оловянного припоя или серебряного покрытия благодаря их пластичности. Для разрывных контактов обработка поверхности практически нецелесообразна и главным фактором, определяющим контактное сопротивление, является нажатие.

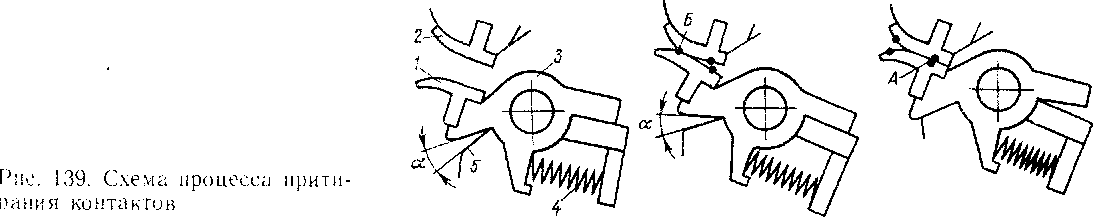

Под действием электрической дуги, возникающей при размыкании контактов под током, часть металла испаряется, разбрызгивается и переносится с одного контакта на другой, загрязняя поверхность касания. Для удаления этих загрязнений и окислов при каждом замыкании контактов производится их притирание пружинной системой. В разомкнутом положении контактов держатель 3 (рис. 139)

вместе с контактом 1 под действием притирающей пружины 4 повернут на некоторый угол а. Этот угол сохраняется до тех пор, пока подвижной контакт 1 не соприкоснется с неподвижным 2. Когда подвижной контакт коснется неподвижного, электрическая цепь замкнется.

После касания контактов рычаг подвижного контакта под действием силы привода продолжает двигаться вверх и заставляет

держатель 3 поворачиваться на своей оси. Подвижной контакт 1 перекатывается по неподвижному 2, и происходит притирание, которое продолжается до того момента, пока держатель 3 не упрется в рычаг 5, и движение рычага вверх прекратится.

Во время притирания контактов происходит не только накатывание одного контакта на другой, но и проскальзывание поверхности одного контакта относительно другого. Вследствие этого стирается пыль и сдираются слои окиси, которые могут образоваться на контактных поверхностях и увеличить переходное сопротивление. При размыкании контактов процесс оттирания идет в обратном порядке. Процесс притирания удобен тем, что подгары при первоначальном касании и окончательном разрыве контактов происходят в точке Б, чем обеспечивается чистота места длительного контактирования А.

Срок службы и надежность работы контактного соединения зависят от материала, из которого изготовлены контактные детали.

В процессе эксплуатации контакты подвергаются механическому, химическому (коррозия) и электрическому (эрозия) износу. Поэтому материалы контактных изделий должны обладать износостойкостью, стойкостью к коррозии и эрозии, высокой тепло- и электропроводностью.

Наиболее широкое применение в качестве материала силовых контактов получила медь. Контакты из меди, хотя и относительно легко окисляются, отличаются высокой электро- и теплопроводностью, механической прочностью и износоустойчивостью. Медные контакты допускают большие нажатия, что облегчает удаление окислов с их поверхности, а при разрывных контактах слой окиси удаляется за счет притирания подвижного контакта о неподвижный.

Серебро имеет значительно меньшее удельное сопротивление, чем медь, его окислы неустойчивы и обладают высокой электропроводностью. Переходное сопротивление серебряных контактов меньше, чем медных. Однако из-за низкой твердости, худшей дутостойкости и повышенной стоимости серебряные контакты используют только в цепях управления при малых разрывных мощностях.

Алюминий также не получил широкого применения в разрывных контактах, так как обладает малой механической прочностью, низкой дугостойкостью и его окисные пленки обладают высоким удельным сопротивлением.

Стальные контакты используют в отдельных случаях в качестве блокировочных пальцев коммутирующих аппаратов.

Все большее применение находят металлокерамические и электрографитиро-ванные угольные контакты в скользящих контактах токоприемников.

Дугогашение. Размыкание контактов коммутационных аппаратов сопровождается электрическим разрядом, который при определенных условиях приводит к возникновению электрической дуги. Дуга представляет собой непрерывный поток электронов и ионов и является одним из видов газового самостоятельного разряда. Для возникновения дуги напряжение между разомкнутыми контактами должно быть выше 12—20 В,.а ток — не менее 0,3—0,9 А. Величина тока и напряжения для образования дуги зависит и от материала контактов.

Возникновение дуги при разрыве контактов объясняется следующим. При разрыве контактов под током в начале размыкания площадь их касания уменьшается, а величина контактного сопротивления значительно увеличивается, что приводит к выделению большого количества тепла, и контакты нагреваются. Сильное повышение температуры приводит к быстрому возрастанию проводимости образовавшегося незначительного воздушного промежутка между контактами, в результате чего ток не разрывается, протекание его от одного контакта к другому продолжается по раскаленному воздушному промежутку. Возникающая электрическая дуга с температурой возле контактов 2000—3000 °С поддерживается напряжением питания и индуктивной э. д. с, возникающей при отключении тока.

Электрическая дуга обладает определенным сопротивлением, которое зависит от длины дуги, ее сечения и условий охлаждения: чем длиннее дуга, тем сопротивление ее больше, и наоборот, чем температура дуги выше, тем сопротивление ее меньше. Следовательно, для быстрого гашения дуги необходимо ее удлинить или охладить.

Естественное гашение дуги произойдет тогда, когда расстояние между разведенными контактами увеличит сопротивление дуги настолько, что основное напряжение не в состоянии будет поддерживать дугу. Такая длина дуги, называется критической.

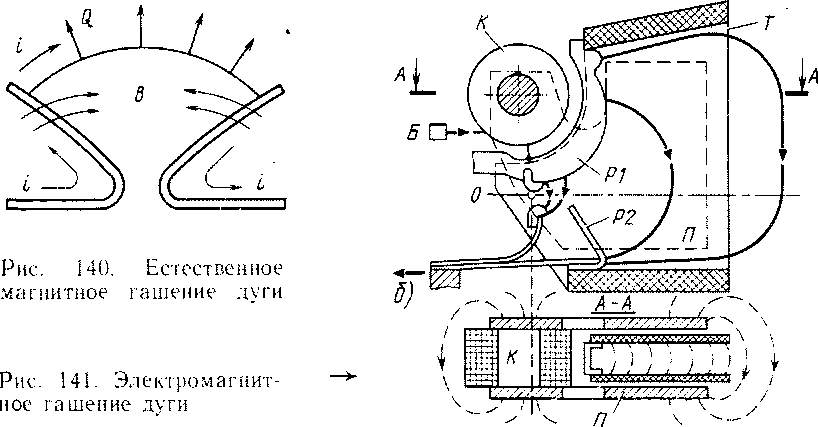

Наиболее простой способ дугогашения основан на использовании собственного магнитного поля дуги и поля токопроводящих частей, соединенных с электродами рогового дугогасительного устройства (рис. 140). Ток I, проходящий по рогам дугогасительного устройства и в самой дуге, образует магнитное поле, направленное так, как показано на рис. 140 стрелками В. Под действием этого пол?

возникают силы (3, перемещающие дугу к концам рогов и удлиняющие ее. Восходящий поток нагретого воздуха при вертикальном расположении рогов усиливает эффект дугогашения.

Собственная магнитная энергия дуги не может, однако, обеспечить дугогашения при больших разрываемых токах и напряжениях. В тяговой аппаратуре под высоким напряжением разведение контактов до расстояния, соответствующего критической длине дуги, потребовало бы очень больших габаритов аппаратуры. Поэтому в электроаппаратах применяют специальные гасящие устройства. Они растягивают дугу для увеличения сопротивления ее столба, охлаждения и уменьшения ионизации среды, в которой горит дуга. Это достигается применением электромагнитного гашения (магнитного дутья), основанного на взаимодействии магнитного поля дугогасительной катушки К (рис. 141), включенной последовательно с контактами, и тока дуги.

Естественное магнитное гашение (см. рис. 140) при этом сохраняется в качестве дополнительного средства в сочетании с искусственным.

Рассмотрим простейшую дугогасительную камеру с электромагнитным гашением (рис. 141, а). Последовательно с контактами в цепь тока между зажимом Б и рогом Р1 включена дутогасительная катушка К со стальным сердечником. К сердечнику примыкают полюсы П (рис. 141,6) из листовой стали, между которыми в области горения дуги создается магнитное поле, направленное перпендикулярно плоскости рисунка. Полюсы изолированы от дуги стенками дугогасительной камеры Т из изоляционного дугостойкого материала. Двигаясь в направлении, определяемом правилом левой руки, дуга под действием магнитного поля полюсов перемещается перпендикулярно силовым линиям поля, показанным

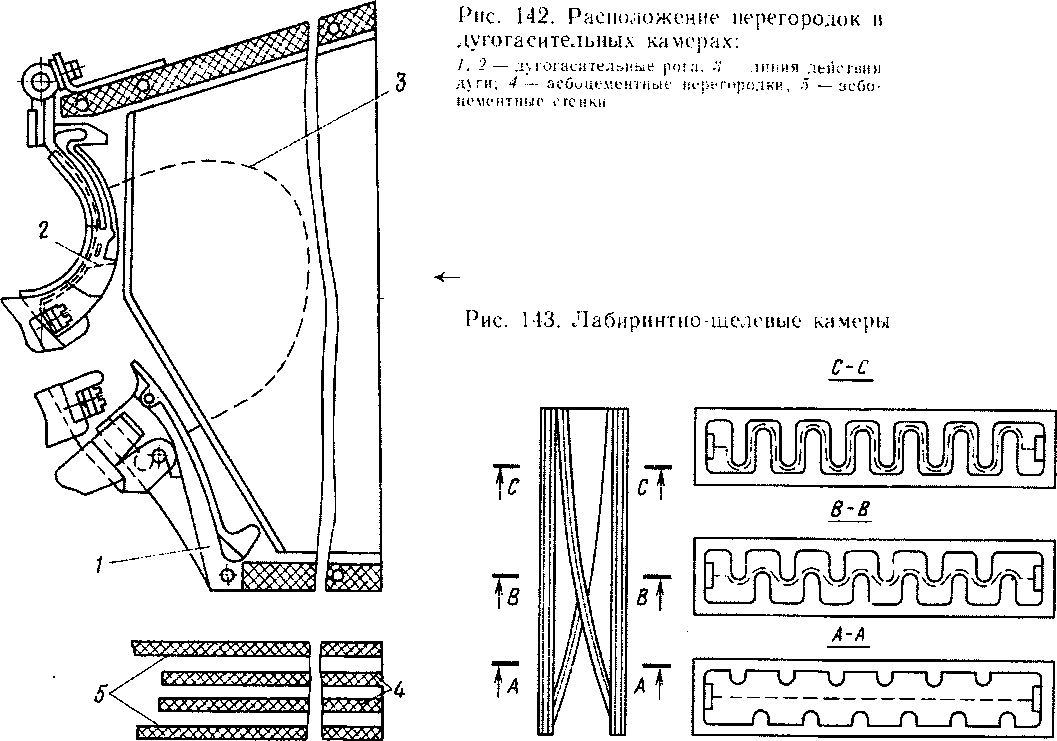

на рис. 141, б штриховыми линиями, и выбрасывается в дугогасительную камеру. В процесе движения дуга переходит на рога Р1 и Р2, растягивается, охлаждается и гаснет. При гашении она разбивается на участки перегородками из асбоцемента в щелевых камерах (рис. 142).

Дугогасительные рога, между которыми дута горит большую часть времени, способствуют быстрейшему ее удлинению и защищают основные контакты от чрезмерного нагрева. Дугогасительная камера защищает от перебросов дуги на полюсы и другие близко расположенные детали. Кроме того, стенки камеры способствуют охлаждению и деионизации дуги.

Существенное удлинение дуги и повышенную интенсивность ее охлаждения обеспечивают широко применяемые в защитных и коммутационных аппаратах лабиринтно-щелевые камеры (рис. 143).

Увеличить падение напряжения в дуге без ее удлинения можно, применив дугогасительную решетку, набираемую из металлических и изолированных друг от друга пластин, которые расположены поперек оси дуги.

В герметических предохранителях дута гасится высоким давлением газов, образующихся в камере при сгорании плавкой вставки.

В воздушных выключателях, применяемых на электропоездах переменного тока, дуга гасится струей сжатого воздуха, преимущественно вследствие быстрого отвода тепла от ее ствола и связанной с этим деионизацией.

⇐Защита выпрямительных установок | Электропоезда переменного тока | Токоприемники⇒