1.6 Приемка электровоза и управление им в пути следования

1.6 Приемка электровоза и управление им в пути следования

Приемка электровоза подразделяется на контрольный осмотр и проверку работы аппаратов и узлов электровоза. Контрольный осмотр производится:

- при опушенных токоприемниках, включенных заземлителях и отключенных силовых цепях электровоза;

- ключ, запирающий пульт управления, должен находиться у лица, производящего осмотр;

- электровоз следует затормозить ручным тормозом.

При приемке электровоза просматривают журнал технического состояния локомотива формы ТУ 152. При наличии в нем

записей, особое внимание обращают на качество выполнения ремонта.

При контрольном осмотре электровоза снаружи убеждаются:

- в отсутствии на поверхности бандажей ползунов, выщерблин, наваров, трещин, вертикального подреза и остроконечного наката гребней;

- ослабление бандажей на ободе колесного центра определяется по выделению смазки, появлению ржавчины, краски и глухого дребезжащего звука при обстукивании бандажа молотком;

- сдвиг бандажа и ослабление бандажного кольца определяют по смещению контрольных меток на бандаже и ободе колесного центра.

При осмотре букс электровоза убеждаются в отсутствии вытекания смазки через лабиринтное уплотнение, определяют нагрев корпуса буксы, который не должен превышать 80 °С, убеждаются, что расстояние от корпуса буксы до рамы тележки, контролируемое по ограничительному бурту, должно быть не менее 35 мм.

Рис.10' Расстояние от корпуса буксы до рамы тележки, контролируемое по ограничительному бурту

При осмотре рессорного подвешивания проверяют исправность и крепление цилиндрических пружин и гидравлических амортизаторов.

Рис. 11 Осмотр состояния экипажной части электровоза

При осмотре редуктора проверяют крепление кожуха, убеждаются в наличии валиков и болтов, крепящих кронштейн и отсутствии вытекания смазки.

При приёмке автосцепного устройства проверяют:

- подвижность автосцепки вправо - влево, она должна свободно качаться. Корпус автосцепки должен отклоняться максимально в сторону так, чтобы цепочка натягивалась, а поворот валика не происходил;

- подвижность замка - рукой нажимают на замок и перемещают его внутрь кармана корпуса заподлицо с ударной стенкой зева, а затем отпускают. Замок должен быстро и беспрепятственно возвратиться в свое первоначальное положение;

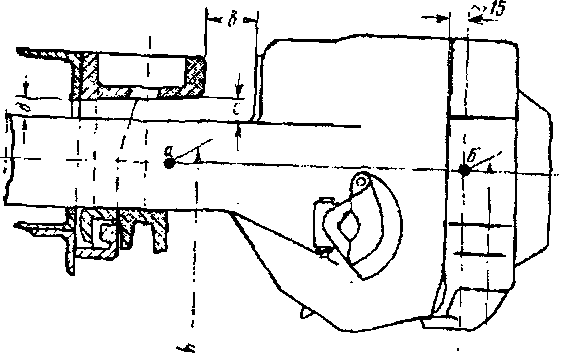

Рис.12 Основные проверочные размеры автосцепки

- подвижность замкодержателя - рукой нажать до отказа на лапу замкодержателя и отпустить её. Замкодержатель при этом, должен быстро и беспрепятственно возвратиться в свое первоначальное положение;

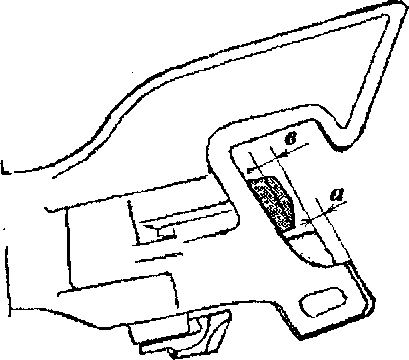

Рис. 13 Проверка подвижности замка и замкодержателя

- отсутствие заеданий в механизмах при расцеплении - для

этого валик подъемника поворачивают против часовой стрелки до отказа, а затем отпускают. Валик подъемника и другие детали должны свободно и беспрепятственно возвратиться в исходное положение;

- исправность механизма автосцепки - необходимо нажать на лапу замкодержателя так, чтобы она выступала с ударной поверхности корпуса автосцепки на 15 18 мм, после чего нажать на замок, который должен покачиваться в пределах 7 -=-20 мм, но не входить в корпус автосцепки;

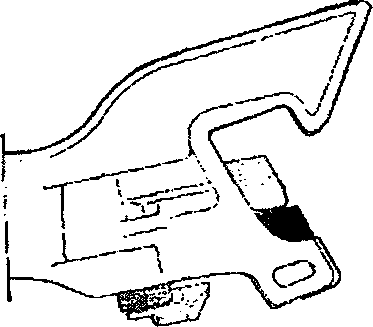

Рис.14 Проверка исправности предохранителя

- проверка замка на удержание в расцепленном состоянии -

нажать на лапу замкодержателя, после чего поворачиваем валик - замок должен войти внутрь и не выпадать при нажатой лапе замкодержателя;

- предохранитель считается исправным (рис. 14), если замок уходит в карман корпуса на величину не менее 7 и не более 18 мм, считая от кромки малого зуба (расстояние «а»);

- правильность установки замка проверяется замером расстояния от кромки малого зуба до замка в его свободном положении, это расстояние должно находиться в пределах 1

8 мм;

- расстояние от лапы замкодержателя до кромки замка

(расстояние «в») должно быть не менее:

• при наличии скоса лапы замкодержателя - 16 мм;

• при отсутствии скоса лапы замкодержателя - 5 мм;

- расстояние от упора головки автосцепки до выступа ударно-центрирующей розетки (расстояние «в») - в эксплуатации должен быть не менее 66 мм и не более 95 мм (рис. 12);

- вертикальный зазор от хвостовика автосцепки до потолка ударно-центрирующей розетки (расстояние «с») измеряемый на расстоянии 15 20 мм внутрь от наружной её кромки, должно быть не менее 25 мм и не более 40 мм (рис. 12), что необходимо для прохода поезда по кривым участкам пути. В этом случае автосцепка отклоняется в сторону от своего центрального положения, а так как маятниковые подвески имеют постоянную длину, то центрирующая балочка вместе с автосцепкой поднимается вверх. При расстоянии менее 20 мм хвостовик может быть зажат между центрирующей балочкой и розеткой, что вызовет обрыв маятниковых подвесок. Если указанное расстояние более 40 мм, то при проходе через сортировочную горку или мосты может быть заклинивание автосцепок.

- поддерживающая планка должна иметь типовые крепления, ослабление крепящих болтов не допускается.

При приемке электровоза кроме того, проверяют состояние межсекционных силовых кабелей, исправность межсекционных соединительных рукавов и открытие концевых кранов, крепление кабеля отопления поезда, приемных катушек АЛСН, путеочистителя, песочных труб.

Особое внимание обращают на состояние тормозных тяг,

правильность установки тормозных колодок и исправность устройств, предохраняющих от падения оборудования на путь.

При осмотре в кабине машиниста проверяют действие ручного тормоза с обеих кабин, положение ручек кранов тормозных приборов, открытие кранов на трубопроводах к ЭПК-150 и наличие на них пломб, наличие пломб на рукоятке «Стоп» и выключателе В 1(2) на пульте управления, горение соответствующих ламп на панелях сигнализации 827 и 828.

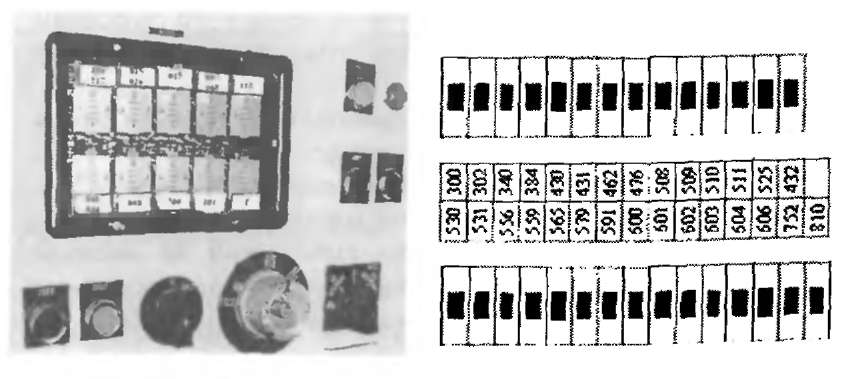

Рис.15 Панель блинкерных сигнализаторов и автоматических защитных выключателей АЗВ

Рис. 16 Зажимы ХБЯ в шкафу под выключателем 566

В поперечном коридоре проверяют:

- включение автоматических защитных выключателей (АЗВ), выключателей 312, 751, 794.

При включенном выключателе 566 (рис.15) аккумуляторной батареи проверяют:

- напряжение аккумуляторной батареи, которое должно быть не менее 42В, убеждаются в отсутствии на сигнальном табло 802 сработавших блинкерных сигнализаторов, контролируют надежность крепления проводов на рейке зажимов ХБИ., в шкафу под выключателем 566.

В машинном отделении проверяют:

- свечения зеленых сигнальных ламп заземлителя, нахождение промежуточного контроллера на нулевой позиции, крепления кожухов мотор-вентиляторов и генераторов токо-управления, открытие разобщительных кранов на трубопроводах к аппаратам, закрытие водоспускных кранов влагосборников, расположенных на боковой стене машинного отделения, положение выключателей на импульсном преобразователе 100 и закрытие его шкафа, открытие разобщительных кранов пневматического и тормозного оборудования (кроме крана 1002, который должен быть перекрыт), закрытие водоспускных кранов резервуаров и влагосборников, расположенных на пневматической панели, крепление мотор-компрессора 900, правильность положения кранов 986 и 987 на воздухопроводе около мотор-компрессора, включение межсекционного разъединителя, отсутствие временных перемычек на ЦКР, отсутствие принудительно включенных или выключенных реле (особенно принудительно включенного реле <*85), расположенных в релейном шкафу, наличие в гнездах диодов, выключение выключателей блоков диагностики, надежность соединения межсекционных разъемов цепей управления, крепление штепсельных соединений ' ХР на торцовой стене электровоза (в районе межсекционного перехода, слева), крепление штепсельных соединений блока пожарной сигнализации в секции №1 (электровозов серии Е9), исправность переходной площадки между секциями.

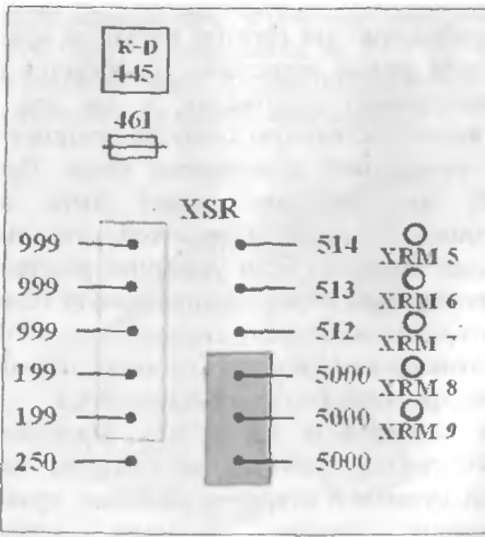

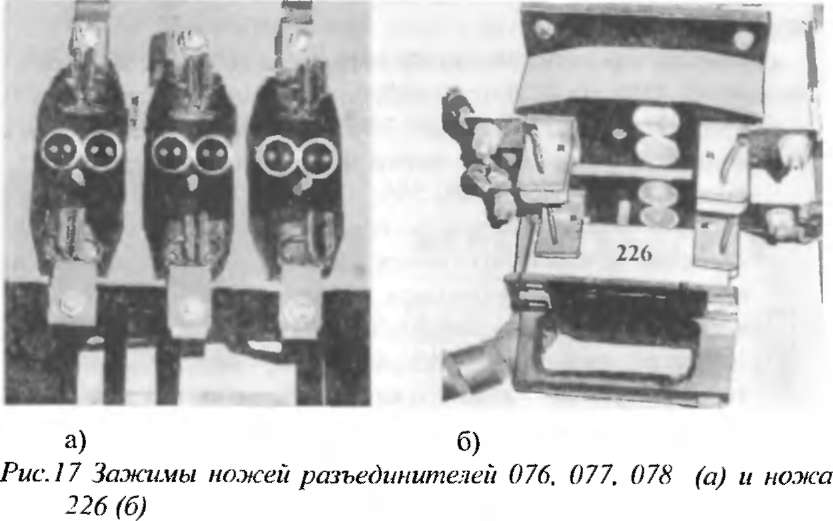

В высоковольтной камере (ВВК) проверяют:

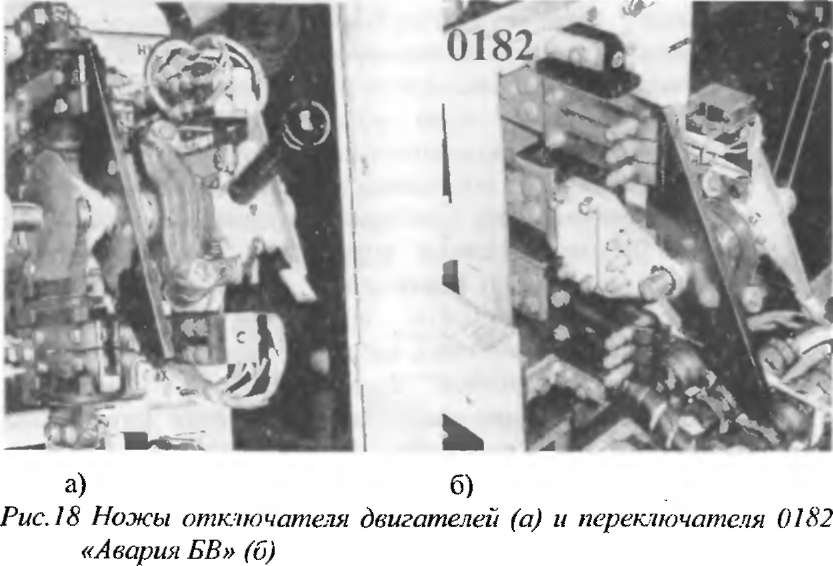

- отсутствие вставленных в зажимы ножей разъединителей 076, 077, 078 и ножа отопления поезда 7012, надежность установки в зажимах ножа 2262, включение (верхнее положение) ножей

разъединителей отключателей двигателей (ОД), включение (верхнее положение) ножа разъединителя переключателя 0182 «Авария БВ»,

нахождение ручки отключателя мотор-вентиляторов 200 в

положении «НЭ», отсутствие заклиненных якорей защитных реле 015, 201, 112, 067 и 068, а также всех реле перегрузки, надежность крепления добавочных резисторов вспомогательных машин, надежность крепления

высоковольтных предохранителей в зажимах, крепление дугогасительных камер БВ 021, электропневматических и электромагнитных контакторов, отсутствие перекоса дугогасительной камеры и выгорания стенок камеры, состояние целостности и пригодности к работе отключающих и притирающих пружин линейных и реостатных контакторов, отсутствие трещин в токоведущих и заземляющих шинах, вздутия изоляции и резкого изгиба на силовых кабелях.

Рис. 19 Приёмка состояния пригодности к работе отключающих и притирающих пружин (а), крепления силовых кабелей и токоведущих шин контакторов (б)

При осмотре крышевого оборудования электровоза обращают внимание на исправность и чистоту опорных изоляторов:

- токоприемников, разъединителей, заземлителей, разрядника, токоведущих шин.

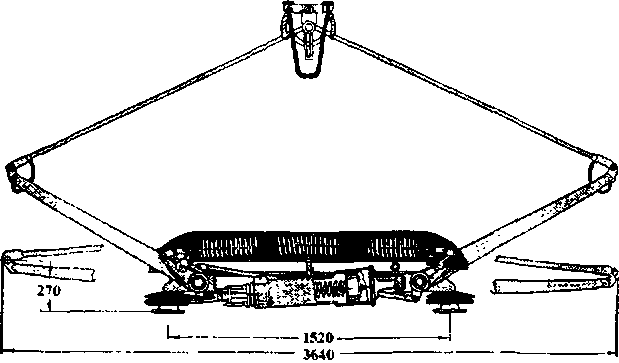

Рис.20 Токоприёмник

При осмотре токоприемника проверяют:

- крепление шунтов и каретки, убеждаются в отсутствии деформации подвижных частей, убеждаются в отсутствии перекоса рам, полоза, прожога подвижных верхних рам более 5 мм, особое внимание следует обращать на крепление медных пластин на полозах токоприемника.

Запрещается использовать в эксплуатации металлокерамические накладки:

- с трещинами, сколами, прожогами более 3 мм, большим количеством прожогов, перекосом медных накладок и толщиной их менее 2,5 мм.

Через открытые жалюзей осматривают:

- мотор-вентилятор и видимые части пуско-тормозных резисторов.

1.7 Проверка работы аппаратов и узлов электровоза