§ 23. Промежуточный контроллер

Промежуточный контроллер 1КМ01 предназначен для обеспечения заданной последовательности включения и выключения аппаратов, связанных с движением электровоза в режиме тяги и переходом в режим реостатного торможения.

Основные технические данные промежуточного контроллера 1КИ01 следующие:

Номинальное напряжение............ 48 В

Номинальный ток................ 6 А

Давление воздуха...............3,5—6,3 кгс/см*

Число положений главного барабана....... 42

Номинальное время набора с 0 до 42-й позиции . 15 с Количество кулачковых шайб:

главного барабана..........■ . . . 40

вспомогательного барабана.......... 10

Масса..................• . .' 280 кг

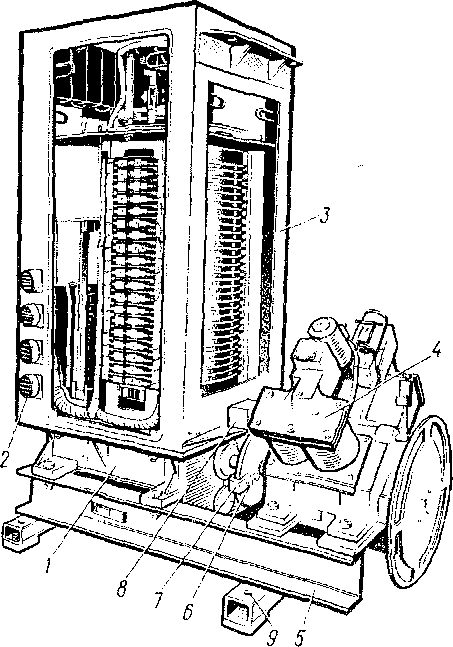

Промежуточный контроллер (рис. 55) состоит из следующих основных частей: опорной рамы 5, шкафа 3, пневматического двигателя 4, редуктора / и муфты 6".

Опорная рама сварена из швеллеров. В верхней части ее имеются отверстия для крепления редуктора и пневматического двигателя, в нижней — четыре отверстия 9 для крепления промежуточного контроллера к полу в кузове электровоза. Соединение электрических цепей промежуточного контроллера с цепями электровоза осуществляется через разъемные соединения 2.

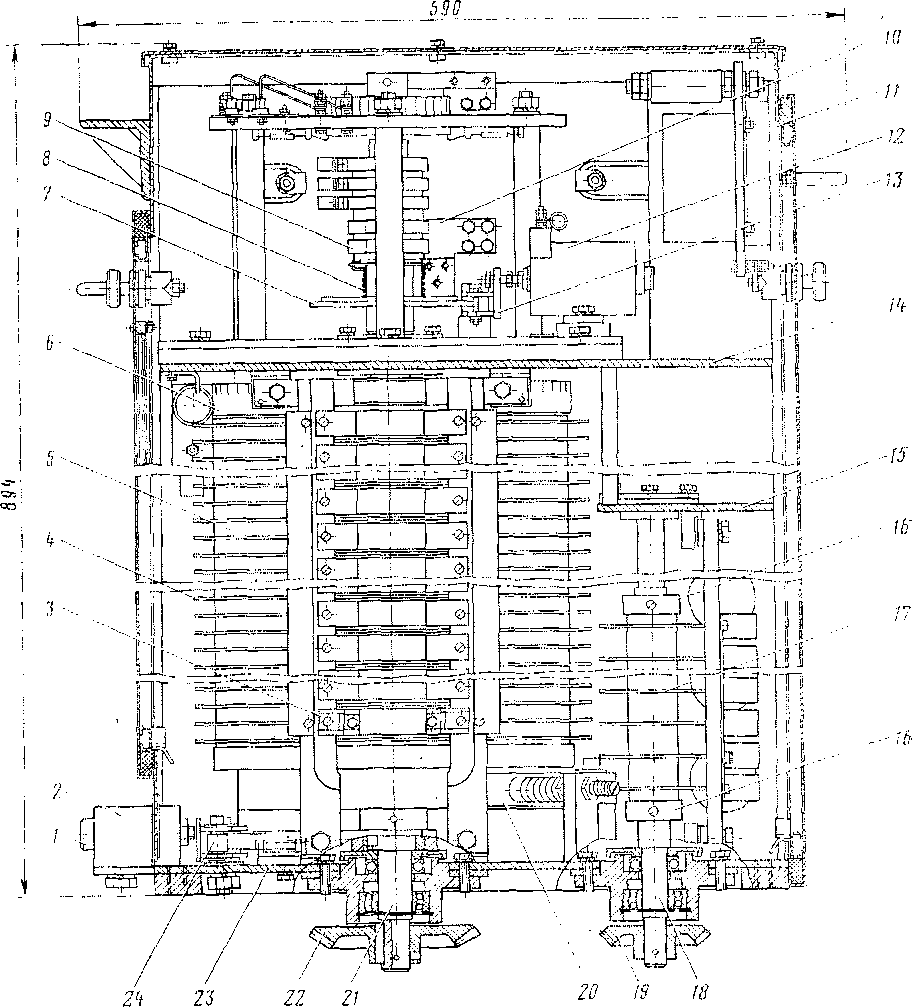

Шкаф (рис. 56) представляет собой сварную конструкцию из нижней 23 и верхней 14 опорных плит, соединенных четырьмя вертикальными стойками 11. Со всех сторон шкаф закрыт легкосъемными пыленепроницаемыми крышками. Внутри шкафа раз-

мешены: главный кулачковый •барабан, демпфирующее устройство, ограничитель концевых положений главного барабана, коллекторный делитель напряжения, возвратный последовательный включатель, вспомогательный кулачковый ■барабан и кулачковые включатели 15КАШ. Вал 21 главного барабана вращается в двух сферических радиальных шариковых подшипниках и одном упорном шариковом подшипнике, установленных в нижней 23 и верхней 14 опорных плитах. На нижний конец вала посажена на шпонке коническая шестерня 22, предохраняемая от осевого перемещения штифтом и предназначенная для передачи вращающего момента на вал 21 от редуктора.

Между двумя ■ металлическими торцовыми дисками 6, установленными на валу 21, закреплен цилиндр 5 из текстолита. По окружности цилиндра проточены пазы, в которых находятся металлические кулачковые сегменты 4, управляющие включением кулачковых включателей 15КАВ1. Фиксация сегментов обеспечена их размещением на двух диаметрально расположенных шпонках, закрепленных на поверхности текстолитового цилиндра. Снять и установить отдельные кулачковые сегменты возможно без демонтажа главного барабана.

Демпфирующее устройство предназначено для гашения колебаний главного барабана при его вращении и состоит из тормозного барабана 20 и двух рычагов с колодками, которые прижимаются к тормозному барабану пружинами. Усилие нажатия пружин составляет 2—3 кгс и может быть отрегулировано винтом со стопорной гайкой.

Под нижним торцовым диском установлен ограничитель концевых положений главного барабана. Ограничитель состоит из кулачкового сектора, жестко закрепленного на валу установочного рычага 24 и механической защелки 2.

В момент перехода промежуточного контроллера с 42-й на 43-ю позицию при наборе или с нулевой на 1-ю позицию при сбросе кулачковый сектор своим кулачком перемещает установочный рычаг, который, преодолевая усилие возвращающей пружины, выдвигает шток 1 механической защелки, ограничивая тем

Рис. 55. Общий вид промежуточного контроллера 1Кд\Ш1

самым дальнейший ход фиксатора 7 (см. рис. 55), закрепленного на маховом колесе пневматического двигателя.

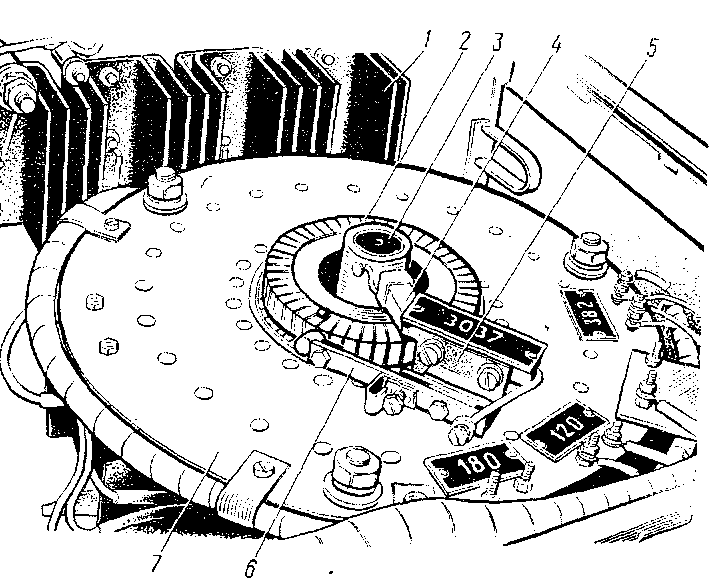

Коллекторный делитель напряжения (рис. 57) расположен в верхней части шкафа и предназначен для приведения в действие указателей позиций на пультах управления. Он состоит из стеклотекстолитового диска 7 и закрепленного на нем коллектора 2. Диск размещен на трех стойках, установленных на верхней опорной плите. При вращении главного барабана по коллектору скользит контактный палец 6, установленный на изоляционной опоре 5, которая в свою очередь крепится на рычаге 4, жестко посаженном на конец вала 3 главного барабана. Между ламеля-ми припаяны 43 резистора типа ТИ635 10/А. Ток к коллекторному

Рис. 56. Конструкция промежуточного контроллера

Рис. 57. Коллекторный делитель напряжения

делителю напряжения подводится через три медных кольца, закрепленных на изоляционном цилиндре, и три контактных пальца. На коллекторный делитель питание подается через стабилизатор напряжения 1, что исключает влияние колебаний питающего напряжения на работу указателей позиций.

Возвратный последовательный включатель предназначен для обеспечения предварительного автоматического сброса четырех позиций при переходе из режима тяги в режим реостатного торможения. Включатель состоит из диска 7 (см. рис. 56) с зубчатой торцовой поверхностью, свободно посаженного на вал главного барабана, осевой возвратной пружины 8, один конец которой закреплен на диске 7, а другой — на валу 21, и электромагнитной защелки 12 с рычагом, который в исходном положении выведен из зацепления с диском 7 усилием пружины, установленной внутри электромагнитной защелки.

На валу установлены два изолированных полукольца 9 из меди. Против них на изоляционном держателе 10 расположены два контакта, соединенные токопроводящей перемычкой. Держатель закреплен на кронштейне, приваренном к диску. В исходном положении контакты удалены от полуколец на расстояние, равное повороту главного барабана на четыре позиции.

В режиме тяги это расстояние остается неизменным, так как благодаря жесткости пружины 8 диск 7 с контактами перемещается синхронно с главным барабаном. При переходе из режима тяги в режим реостатного торможения для сброса четырех позиций контроллера получает питание электромагнитная защелка 12. Рычаг 13 под воздействием якоря защелки 12 входит в зацепле-

ние с диском 7, исключая его дальнейшее вращение синхронно с главным барабаном, который, продолжая вращаться, начинает закручивать осевую пружину 8. После того, как барабан промежуточного контроллера повернется на четыре позиции, полукольца 9 на валу барабана подойдут под контакты на остановившемся диске 7 и нанется вторая фаза реостатного торможения. После сбора тормозной схемы,защелка 12 теряет питание, рычаг усилием пружины 8 выводится из зацепления с диском, который под действием раскручивающейся осевой пружины возвращается в исходное положение.

Вспомогательный кулачковый барабан предназначен для обеспечения синхронной работы пневматических приводов промежуточного контроллера и группового переключателя. Вал 18 вспомогательного кулачкового барабана вращается в двух сферических радиальных и одном упорном шариковых подшипниках, установленных в нижней опорной плите 23 и в дополнительной верхней опорной плите 15. На нижний конец вала посажена коническая шестерня 19, предназначенная для передачи вращающего момента с вала редуктора. Между двумя металлическими кольцами 16, установленными на валу 18, расположены металлические кулачковые шайбы 17, разделенные стальными вставками. Кулачковые шайбы управляют включением кулачковых элементов типа 15КА01.

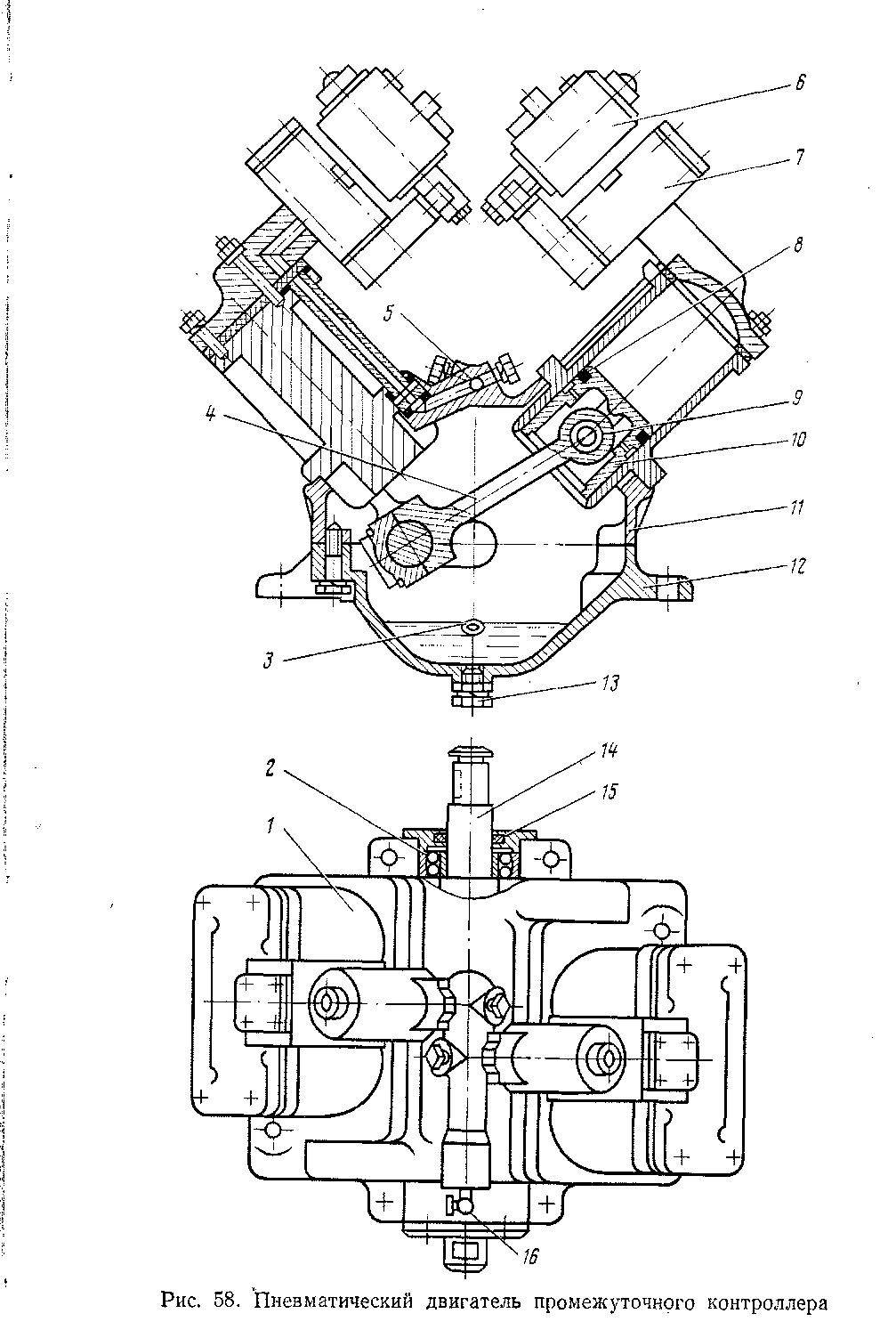

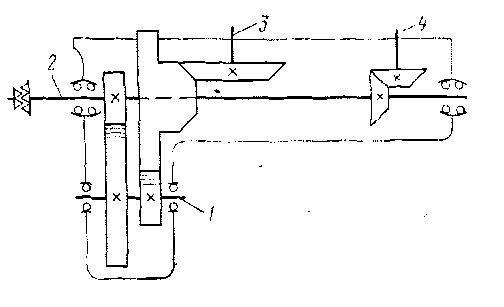

Промежуточный контроллер приводится в движение пневматическим двигателем 1РНУ1 (рис. 58). Двигатель управляется двумя электромагнитными вентилями 6 типа УТМ2 и двумя специальными воздухораспределителями 7 типа УТ52. На чугунном корпусе 11 под углом 90° по отношению друг к другу расположены два сдвоенных цилиндра 1 с внутренним диаметром 72 мм. В цилиндрах размещены четыре поршня 10 с манжетами 8 из морозостойкого материала — полиуретана. Поршни с помощью пальцев 9 и шатунов 4 связаны с коленчатым валом 14, который вращается в сферических двухрядных шариковых подшипниках 2, запрессованных в корпус 11. На выходе вала 14 из корпуса // поставлено уплотнительное кольцо 15. Внизу корпуса расположен чугунный картер 12, заполненный маслом до отверстия, закрытого контрольной пробкой 3. Слив отработанного масла производится через нижнее отверстие с пробкой 13.

Пневматический двигатель работает при давлении воздуха 3,5—6,3 кгс/см2. Сжатый воздух из магистрали поступает через дроссельное устройство 16 и каналы 5 к воздухораспределителям 7.

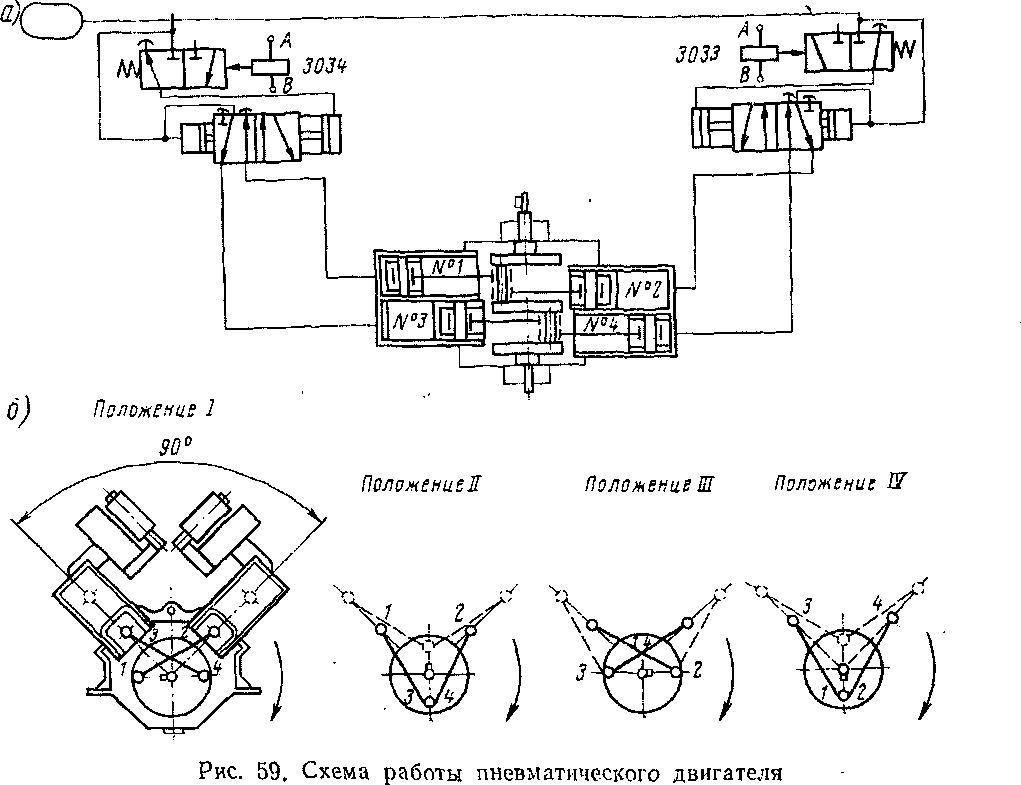

На нулевой позиции промежуточного контроллера оба электропневматических вентиля не возбуждены, при этом полости цилиндров 2 к 3 (рис. 59) сообщены с воздушной магистралью, а цилиндров / и 4 — с атмосферой. Механизм привода занимает положение /. При возбуждении вентиля 3033 полость цилиндра 4 сообщается с воздушной магистралью, а полость цилиндра 2 с атмосферой и механизм привода переходит в положение II, что

соответствует повороту вала на 90°. Когда возбуждаются оба вентиля 3033 и 3034 полость цилиндра / сообщается с воздушной магистралью, а полость цилиндра 3 — с атмосферой. Механизм привода занимает положение III, при этом коленчатый вал поворачивается еще на 90°. При возбужденном вентиле 3034 и обесточенном вентиле 3033 полость цилиндра 2 сообщается с воздушной магистралью, а цилиндра 4 с атмосферой и механизм привода переходит в положение IV; коленчатый вал пневматического двигателя поворачивается еще на 90°. Снятием питания с катушек вентилей цикл работы двигателя заканчивается. Коленчатый вал поворачивается еще на 90° и занимает исходное положение. При наборе следующих позиций промежуточного контроллера цикл работы повторяется. Если электропневматические вентили 3033 и 3034 возбуждаются в обратной последовательности, вал пневматического двигателя начинает вращаться в противоположном направлении.

Передача вращающего момента от пневматического двигателя на валы главного и вспомогательных кулачковых барабанов осуществляется через редуктор (рис. 60): Передача На вал 3 главного барабана 2 трехступенчатая и осуществляется двумя парами цилиндрических и одной парой конических шестерен. Общее пере-

Рис. 60. Кинематическая схема редуктора промежуточного контроллера

даточное число 1:24. Передача от пневматического двигателя на вал 4 вспомогательного барабана- осуществляется одной парой конических шестерен с передаточным числом 1 : 1. Ведущие шестерни — цилиндрическая и коническая жестко соединены с валом /, который вращается в сферических двухрядных радиальных подшипниках.

Поворот коленчатого вала пневматического привода на 180° соответствует набору одной позиции промежуточного контроллера. При этом главный кулачковый барабан контроллера поворачивается на 180°: 24=7,5°.

Наряду с дистанционным управлением промежуточный контроллер имеет ручное, для чего предусмотрен штурвал. При ручном управлении руководствуются указателем позиций, стрелка которого должна находиться строго против риски с обозначением соответствующей позиции промежуточного контроллера. .

От четкой устойчивой работы промежуточного контроллера во многом зависит надежность всей схемы управления электровоза. Поэтому в эксплуатации промежуточный контроллер ежедневно осматривают, проверяя установку главного кулачкового барабана на нулевой позиции по указателю, при этом стрелка указателя должна находиться против нулевой риски на шкале—допустимое отклонение не более +2°. Время набора и сброса всех позиций 15+1 с. Увеличение частоты вращения пневматического двигателя приводит к рассинхронизации между промежуточным контроллером и групповым переключателем. Замедленное вращение двигателя приводит к задержке переключений в силовой цепи, что особенно неблагоприятно на переходных позициях.

Необходимо проверять зазор между штоком механической защелки 8 (см. рис. 55) и фиксатором 7 при переходе промежуточного контроллера с 1-й на 2-ю позицию: он должен находиться в пределах 1+0,5 мм. Отсутствие зазора приводит к заклиниванию главного барабана и изгибу нижнего конца его вала в месте посадки конической шестерни. Повышенный зазор дает возможность главному кулачковому барабану выходить за его конечные положения.

Работу коллекторного делителя напряжения проверяют по указателям позиций в кабинах. Если стрелка указателя перемещается по шкале рывками, необходимо зачистить коллектор и проверить нажатие пальца. На всех видах деповского ремонта проверяют состояние кулачковых элементов 1SKAD1, обращая внимание на чистоту поверхности контактов и обязательную притирку их после замыкания.

На каждом ТР-1 контролируют последовательность включения кулачковых выключателей. Кроме того, проверяют угол свободного поворота главного кулачкового барабана на нулевой, 20, 33 и 42-й позициях. Он должен быть не более 2°. Причиной большего угла является неплотная посадка шестерен на шпонках в редукторе, искривление вертикального и горизонтального валов, износ зубьев шестерен. Дальнейшая эксплуатация электровоза с этими дефектами недопустима.

На каждом ТР-2 производится ревизия пневматического привода и редуктора. При этом старую смазку удаляют; в картер привода заливают смесь, состоящую из 50% масла МВП и 50% масла ХФ-12. По техническим данным' эта смесь соответствует маслу ON1, заливаемому в картер привода на заводе-изготовителе.