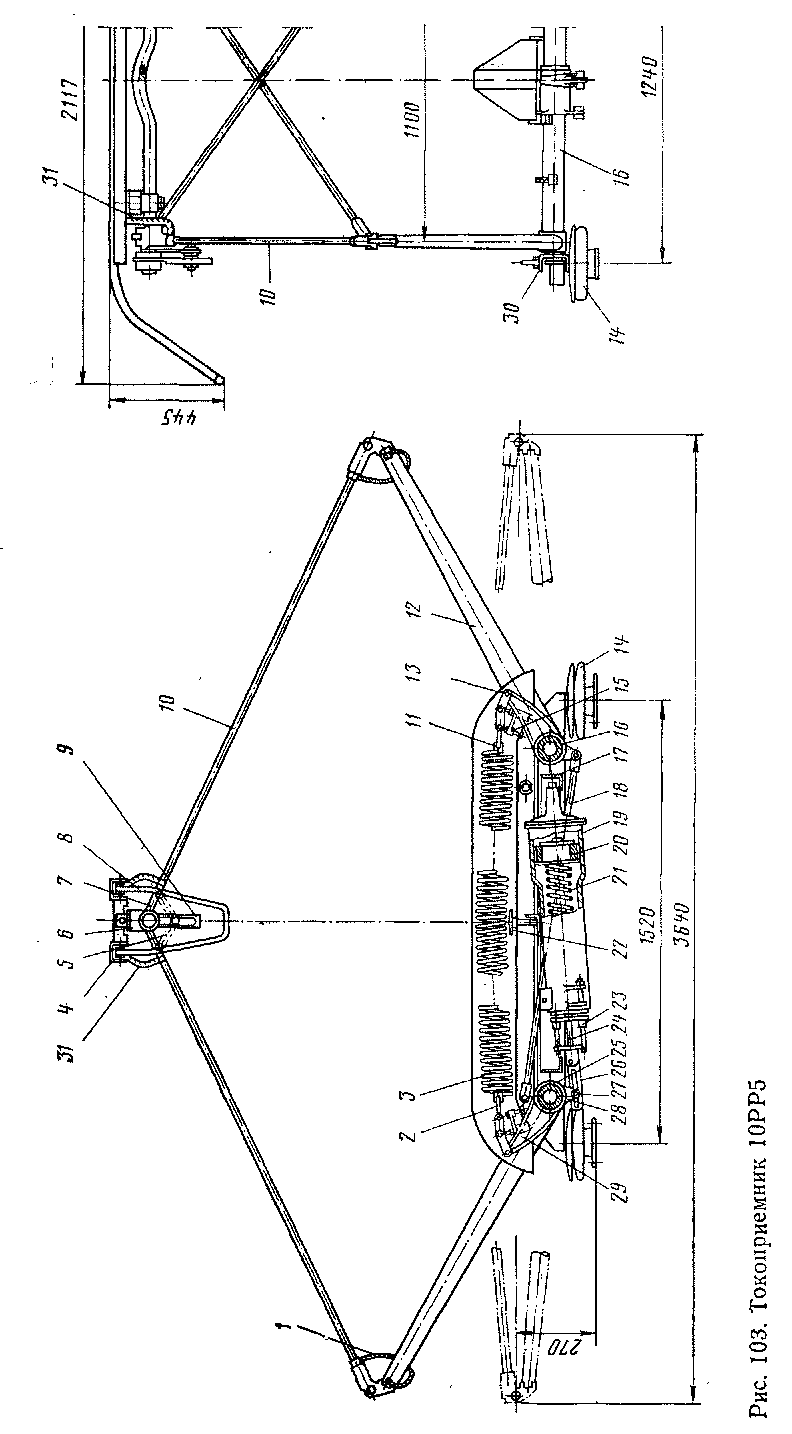

На электровозах ЧС2 установлены токоприемники 10РР5 (рис. 103) и 10РР2 (рис. 104) с одним полозом. Это позволило уменьшить вес подвижных частей, что особенно важно при высоких скоростях движения.

Токоприемник состоит из основания, нижних и верхних подвижных рам, контактного полоза с каретками и пружинно-пневматического механизма.

Токоприемник устанавливают на крыше электровоза на четырех опорных изоляторах 14, к которым болтами прикреплено основание. Опорные изоляторы укреплены на подставке 32, расположенной на крышке люка над реостатными камерами. Изоляторы изготовлены из стеклопластика.

Основание 30 сделано из тонкостенных стальных продольных угольников, соединенных между собой поперечными угольниками 17. Поперечные угольники в средней части также соединены между собой.

На продольных угольниках основания 30 расположены короткие цапфы, на которых укреплены шарикоподшипники. На них вращаются стальные трубчатые главные валы 16 нижних подвижных рам 12. Последние выполнены из тонкостенных конических труб. Верхние концы этих рам шарнирно соединены с верхними рамами 10. Для создания жесткости конструкции верхние рамы имеют диагональные связи также из стальных труб.

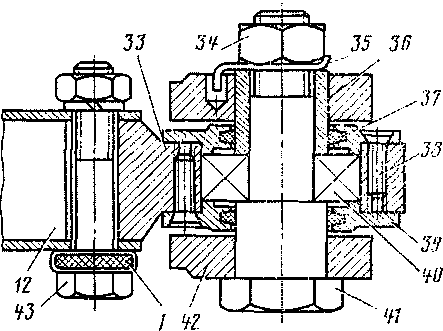

Шарнирное соединение нижних и верхних рам (рис. 105) состоит из держателя, в котором укреплен шариковый подшипник 40. Внутреннее кольцо этого подшипника посажено на болт 41, пропущенный через отверстия наконечника 42 верхней рамы. На болт помещена втулка 36 и навинчена гайка 34 с пластиной 35. Один конец этой пластины входит в паз наконечника 42, а другой после затяжки гайки загибается и препятствует ее самопроизвольному отвинчиванию. К держателю 33 винтами 38 укреплены крышки 39, в канавки которых вставлены уплотняющие кольца 37, препятствующие выходу смазки из подшипника.

Держатель прикреплен к трубе нижней рамы 12 болтом 43, под головку которого помещен наконечник гибкого медного шунта /. Второй конец шунта соединен с верхней рамой 10 (см. рис. 103).

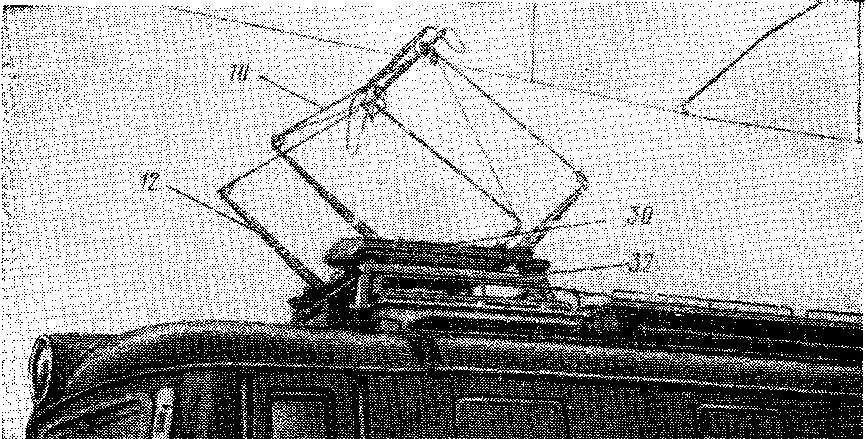

Рис. 104. Токоприемник 10РР2 на крыше электровоза

По шунтам проходит ток от верхних рам к нижним, что предохраняет подшипники шарнира от электрокоррозии.

Верхние концы рам 10 вделаны в наконечники 7, шарнирно соединенные между собой, а также связанные с механизмом контактного полоза. Шарниры верхних концов рам 10 имеют шариковые подшипники.

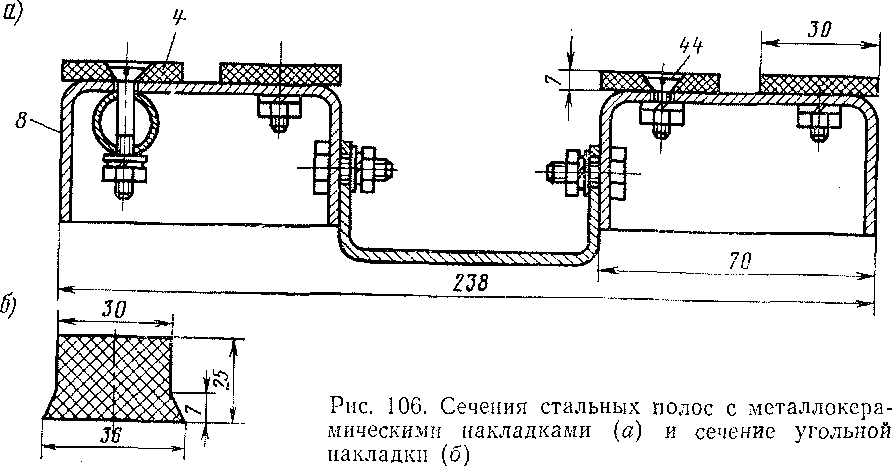

Рабочая часть полоза выполнена из двух корытообразных стальных полос 8 (рис. 106,а), на которых укреплены контактные пластины (накладки). Для накладок используется медь М1 (ГОСТ 859—66), металлокерамика на медной (материал ВМ) или железной (материал ВЖ) основе и уголь (тип Б, ГОСТ 14692—69). Медные и металлокерамические накладки 4 прикреплены латунными винтами 44, головки которых утоплены на 1,5—2 мм ниже плоскости накладок. Угольные накладки (рис. 106,6) прикреплены специальными захватами.

Концы полоза имеют так называемые рога — части, загнутые книзу, препятствующие захлестыванию контактного провода при

его большом отклонении от оси пути и прохождении мест с перекрещиванием проводов или воздушных стрелок.

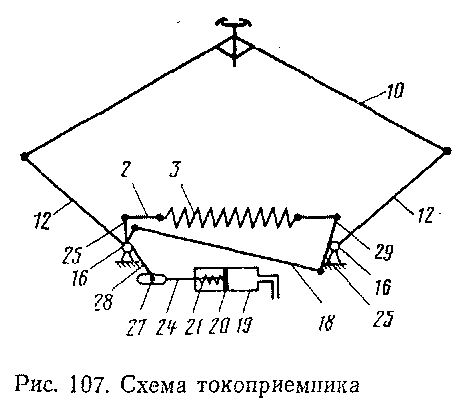

На рис. 107 показана схема токоприемника. Полоз соединен с верхними рамами 10 медными шунтами 31 (см. рис. 103), что исключает прохождение тока по шарнирам и подшипникам механизма каретки.

Для того чтобы каретка 6 полоза (см. рис. 103 и 104) при подъеме и опускании

Рис. 105. Шарнирное соединение нижних и верхних рам токоприемника

токоприемника перемещалась вертикально, она имеет кулисы 9, в прорези которых входят камни, соединенные с тягами 5.

На главных валах укреплены рычаги 29 и 25 и на одном из валов еще и рычаг 28 (см. рис. 103). Верхние концы рычагов 29 с помощью шарнирного устройства 13, тяг 2 и держателей // пружин соединены с пружиной 3, которая стремится сжаться и, следовательно, поднять токоприемник. Под пружиной находится упор 22, на который при опущенном положении токоприемника опирается своей средней частью пружина. Это меняет ее положение и увеличивает натяжение, способствующее поддержанию более постоянного нажатия полоза на контактный провод. Пружина 3, состоящая из 49 витков, навита из круглой стали диаметром 14 мм. Концы пружины с большим натягом навернуты на держатели 11. Пружину регулируют изменением высоты упора 22, ввертыванием или вывертыванием тяг 2 в держателе 11 и болтами 15 шарнирного устройства 13.

Рычаги 25 соединены между собой тягой 18, которая обеспечивает одновременный поворот главных валов, а следовательно, и рам токоприемника.

Подъем и опускание токоприемника осуществляют пневматическим цилиндром 19 с внутренним диаметром 150 мм, в котором помещены поршень 20 и пружина 21. Поршень соединен со штоком 24, оканчивающимся кулисой 26, в прорезь которой вставлен палец 27 рычага 28. Когда в цилиндре нет сжатого воздуха, пружина перемещает поршень и шток вправо (см. рис. 103 и 104). При этом шток поворачивает рычаг 28 против часовой стрелки, а с ним и оба главных вала 16. Так как момент силы, создаваемый пружиной 21, оказывается больше момента сил, создаваемых пружиной 3, то токоприемник опускается.

При впуске сжатого воздуха в цилиндр 19 и повышении давления в нем до 2,5 кгс/см2 сила, действующая на поршень, оказывается выше разности сил от пружин 21 и 3. В результате поршень 20

вместе со штоком начинает перемещаться влево. При этом палец 27 также сможет перемещаться влево, и токоприемник под действием пружины 3 поднимается.

Когда поршень займет крайнее левое положение, токоприемник может подняться на максимальную высоту, которая больше его нормальной рабочей. При подъеме же токоприемника в пределах рабочей высоты палец 27 рычага 28 торцовой стенки прорези кулисы 26 не касается и, следовательно, подвижные части токоприемника оказываются не связанными с поршнем 20. Поэтому величина давления воздуха з цилиндре и сила сжатия пружины 21 никакого влияния на нажатие полоза на контактный провод не оказывают. Регулирование сжатия пружины 21 осуществляют болтами 23, меняющими положение упора пружины. При этом изменяется также величина давления сжатого воздуха, необходимого для подъема токоприемника.

При движении электровоза, когда высота контактного провода меняется, рамы токоприемника периодически поднимаются и опускаются. Этому поршень привода не препятствует, так как палец 27 свободно перемещается в прорези кулисной части штока 24.

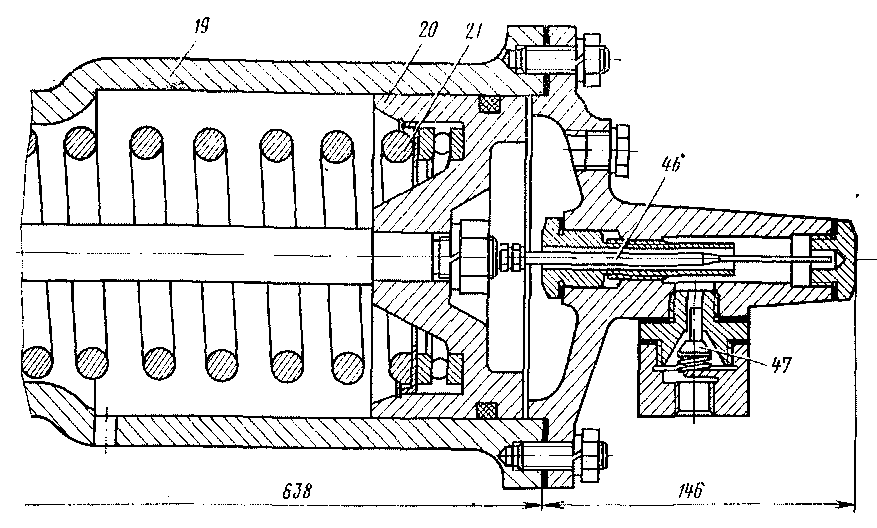

Скорость подъема токоприемника зависит от темпа наполнения цилиндра сжатым воздухом. Скорость опускания — от темпа выпуска сжатого воздуха. Чтобы токоприемник поднимался быстро, а полоз его подходил к контактному проводу без удара, сжатый воздух в цилиндр привода в начальный момент подается более интенсивно, а затем замедленно. Чтобы уменьшить обгорание контактного провода при случайном опускании токоприемника под током и одновременно смягчить удар подвижных частей о неподвижные в конце опускания, воздух из цилиндра выпускается быстро, а затем замедленно. Такой режим работы привода обеспечивают впускным устройством в головке цилиндра и редукционным клапаном. При приближении поршня к головке цилиндра расположенная на поршне 20 игла 46 (рис. 108) уменьшает сечение отверстия через которое при опускании токоприемника выпускается из цилиндра воздух. Клапан 47 также уменьшает выходное сечение при снижении давления воздуха в цилиндре.

Так как все части токоприемника при его работе находятся под полным напряжением контактной сети, то подвод сжатого воздуха к его цилиндру осуществлен через проходной изолятор, исключающий электрический контакт с трубопроводами электровоза.

Механизм каретки обеспечивает свободное перемещение полоза при резких изменениях высоты контактного провода в сравнительно небольших пределах

Рис. 108. Редукционный клапан токоприемника

(примерно 15—30 мм). Более значительные колебания высоты токоприемника обеспечивают движением его рам и поворотом главных валов.

Токоприемник 10РР5 незначительно отличается от токоприемника 10РР2: изменены размеры полоза, конструкция опорного узла, поставлен замок для предупреждения самопроизвольного подъема токоприемника во время движения поезда.

Основные технические данные токоприемников

Тип............... 10РР2 10РР5

Номинальное напряжение, В...... 3000 3000

Номинальный ток, А......... 2000 2000

Высота в сложенном состоянии, мм . . . 600 557 Минимальная высота подъема в рабочем состоянии, мм........... 840 878

Максимальная высота подъема в рабочем

состоянии, мм ........... 2440 2378

Максимальный подъем, мм...... 2500 2450

Длина полоза, покрытого контактными накладками (прямая часть), мм..... 1360 1270

Нажатие на контактный провод, кгс

при подъеме........... 8—10 8—10

» опускаем........... 10—12 10—12

Номинальное давление воздуха в пневмат--гческом механизме, кгс/см2..... 3,5 3,5

Ми:-- -'яльное давление воздуха, кгс/см2 . . 2,5 2,5

Вес, кг .............. 316,6 307

⇐Изменение направления движения | Электровоз ЧС2 | Разъединители⇒