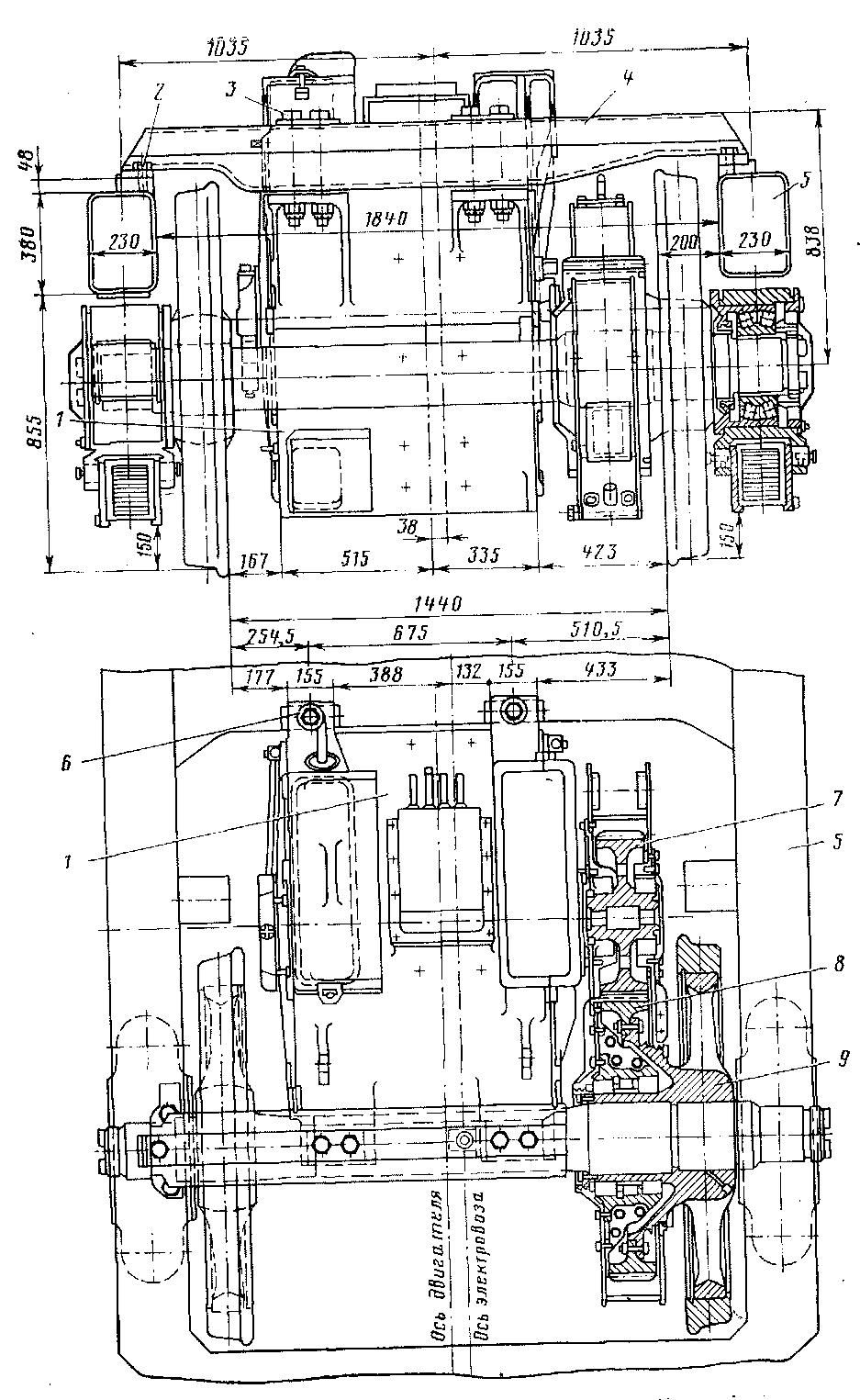

Тяговые двигатели электровоза установлены на раме тележек и весь их вес передается на оси колесных пар через первичную рессорную систему.

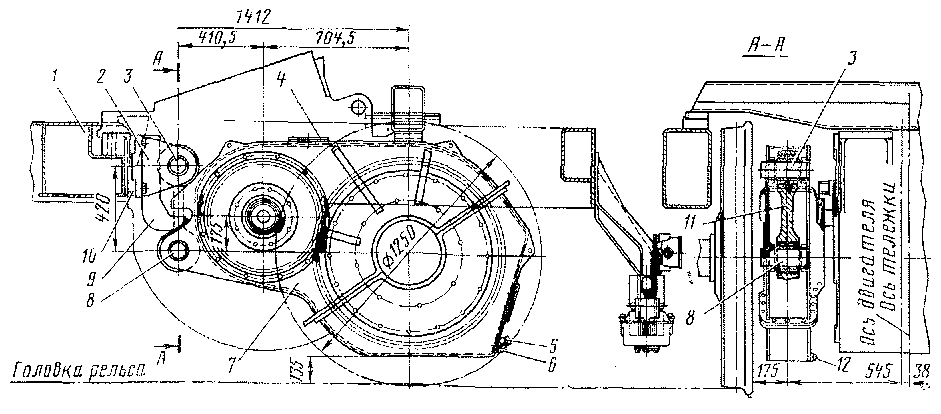

Для крепления к раме 5 тележки (рис. 49—51) у остова двигателя 1 имеются специальные приливы, через отверстия которых пропущены болты.

Со стороны, противоположной оси колесной пары, двигатель опирается двумя приливами на поперечную балку рамы тележки и прикреплен к ней двумя болтами 6 (М45); со стороны оси колесной пары двигатель четырьмя болтами З (М45) прикреплен к балке 4, которая в свою очередь опирается на продольные балки рамы тележки и скреплена с ними болтами 2. Балка выполнена из сваренных стальных листов толщиной 8 мм, отштампованных в виде буквы П. В местах болтовых креплений к балке приварены стальные прокладки. Для точной установки тягового двигателя по отношению к раме тележки и соблюдения параллельности между осью якоря и осью колесной пары служат дистанционные прокладки, которые ставят в местах расположения болтов 6 и 2.

Вращающий момент от якоря тягового двигателя передается к колесной паре карданным приводом и зубчатой передачей. Карданный привод, размещенный внутри якоря, позволяет колесной паре перемещаться относительно рамы тележки и установленного на ней двигателя при работе рессорного подвешивания. Зубчатая передача дает возможность получать необходимые тяговые характеристики электровоза при изменении частоты вращения колесной пары по отношению к частоте вращения якоря, в какой-то степени позволяет взаимно смещать оси колесной пары и якоря двигателя.

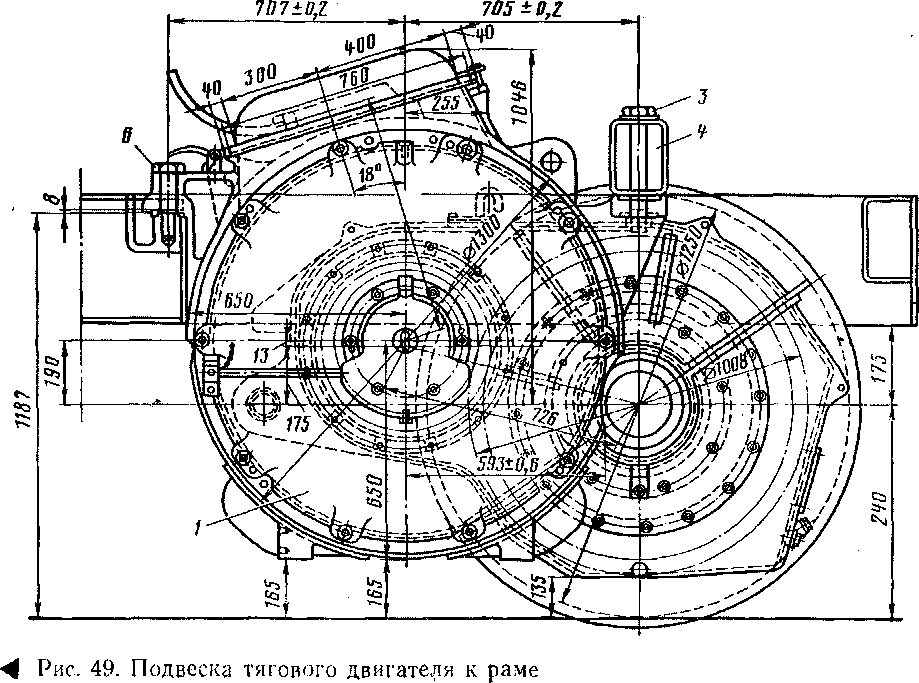

На электровозах ЧС2 применена односторонняя прямозубая передача с передаточным числом 44:77=1 : 1,75 (см. рис. 50 и 51). Шестерня 7 и зубчатое колесо 8 помещены в корпусе, состоящем из верхней и нижней частей, скрепленных между собой болтами. Плоскость разъема корпуса проходит через геометрическую ось колесной пары.

Верхняя и нижняя части корпуса состоят из боковин 27 и 14, выполненных из листовой стали толщиной 12 мм, к которым приварены пояса. К боковинам верхней части прикреплены держатели 28 и 10 подшипников, а в них помещены наружные кольца роликовых подшипников 30 и //. Держатель 10 со стороны колеса имеет больший диаметр, чем держатель 28. Внутренние кольца подшипников 30 и 11 посажены на ступицы шестерни и удерживаются гайками 31 и 13. Подшипник /1 закрыт крышкой 12, прикрепленной к держателю 10. На держателе 28 укреплена крышка 29 с выточками, образующими лабиринтовое уплотнение.

Со стороны оси колесной пары к боковинам верхней и нижних частей корпуса приварены крышка 26 и кольцо 16, имеющие лабиринтовые уплотнения. К крышке 26 болтами 25 прикреплена фасонная втулка 24, в которой помещены роликовые подшипники 20 V, 17. Внутренние кольца этих подшипников посажены на обработанную поверхность ступицы 9 колесного центра и между ними установлена дистанционная втулка 18. Наружное кольцо подшипника 20 зажато крышкой 26 и распорным кольцом 19. Внутреннее кольцо удерживается кольцом 22, прикрепленным болтами 21 к торцу ступицы колесного центра и имеющим кольцевые выступы, входящие в пазы крышки 26.

Зубчатое колесо 8, представляющее собой венец, прикреплено к ступице 9 колесного центра 12 призонными болтами 15.

Благодаря подшипникам 20 и 17 корпус передачи, а также шестерня имеют только вращательное движение относительно оси колесной пары. Оси шестерни и колесной пары располагаются параллельно, расстояние между ними не меняется,

Рис. 50. Зубчатая передача

Рис. Ь;. Корпус зубчатой передачи

Сферические подшипники 30 и 11 типа 22228М/С4 имеют по 36 роликов — 18 в каждом ряду. Подшипники 20 и 17 типа 23956М/СЗ также двухрядные и сферические. В подшипники с электровоза № 305 закладывают густую смазку, для чего предусмотрены дополнительные лабиринтовые уплотнения.

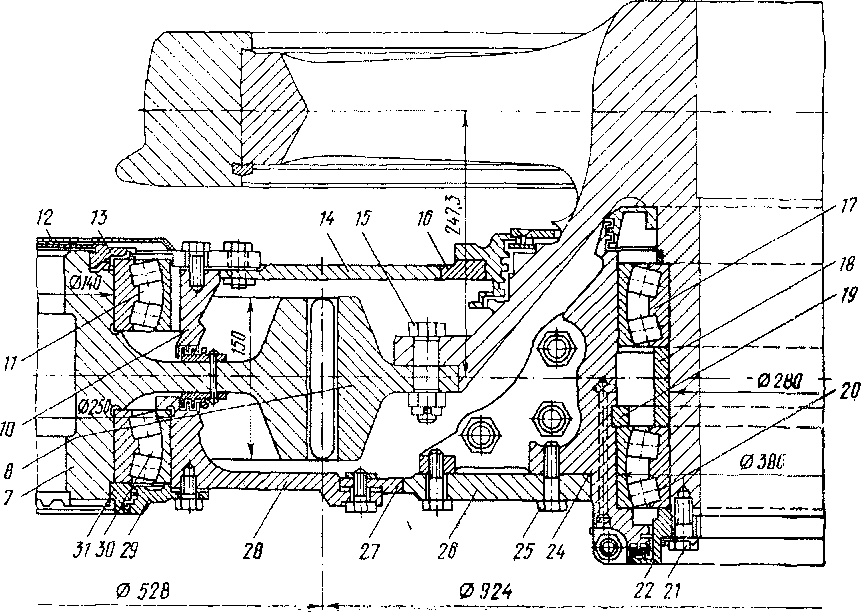

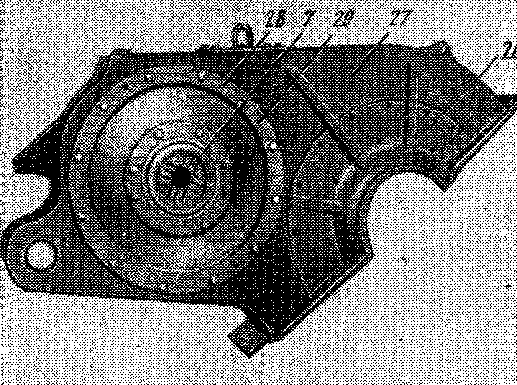

Корпус зубчатой передачи (рис. 52) с одной стороны опирается на ось колесной пары, а с другой подвешивается к раме 1 тележки. Нижний палец 8 подвески // пропущен через отверстия в боковинах 7 корпуса, верхний палец 3 — через отверстия в кронштейнах 2, прикрепленных к раме /. Такая подвеска позволяет корпусу зубчатой передачи покачиваться при перемещении колесной пары относительно рамы тележки. Кронштейн 2 крепится к раме / четырьмя болтами. Направляющая в кронштейне, входящая во впадину несущей плиты 10, позволяет точно установить кронштейн и разгрузить болты от работы на срез.

Между пальцами 3 и 8 и подвеской // помещены сайлентблоки. Эти блоки состоят из двух стальных втулок, между которыми находится слой резины, привулканизированной к поверхностям этих втулок.

Сайлентблоки смягчают удары, передающиеся от корпуса передачи к раме тележки при прохождении колесной парой неровно-

Рис. 52. Корпус зубчатой передачи и его подвеска

стей пути. При обрыве подвески 11 корпус передачи опирается на предохранительный выступ 9.

В верхней части корпуса передачи имеется люк, закрытый крышкой 4, к которой приварена трубка, сообщающая внутреннюю полость корпуса с атмосферой. Через люк, можно осматривать зубчатую передачу.

В нижнюю часть корпуса через отверстие, закрытое пробкой 5, заливается масло. Эта пробка имеет щуп для проверки уровня смазки. Рядом с пробкой 5 размещены две магнитные пробки 6, к которым притягиваются стальные частички, образующиеся в результате износа поверхности зубьев. Отверстие, закрытое пробкой 12, служит для спуска масла из корпуса.

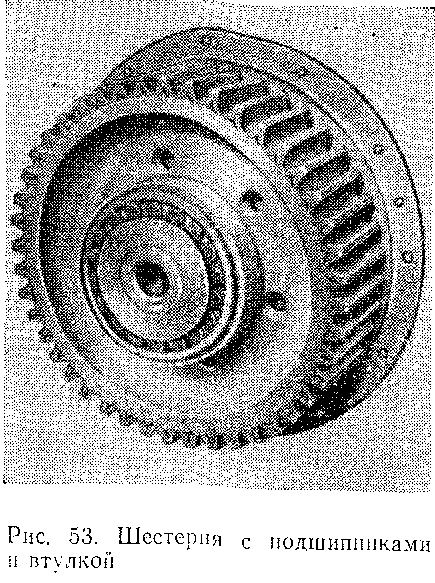

Шестерня зубчатой передачи (рис. 53) изготовлена из стали марки 15151.9, имеющей в своем составе 0,37—0,45% углерода, 0,5—0,8% марганца, 0,17—0,37% кремния, 0,8—1,1% хрома, 0,1 — 0,2 % ванадия, не более 0,4% никеля, 0,25% меди, 0,035% фосфора и 0,03% серы.

До нарезки зубьев заготовку шестерни подвергают ковке, мягкому отжигу, черновой обработке и закалке с отпуском до получения следующих механических свойств: предела прочности 80 кгс/мм2, предела текучести 60 кгс/мм2, ударной вязкости 6 кгс-м/см2, относительного удлинения 10% при испытании стержня, длина которого равна его пяти диаметрам, и твердости 239— 285 единиц по Бринеллю.

После нарезки зубьев производят их индукционную закалку. Глубина закаленного слоя после шлифовки поверхности зубьев со-:тавляет 1,5—2,5 мм, твердость слоя 54—60 единиц по Роквеллу. Готовую шестерню подвергают стабилизации.

Зубчатое колесо передачи изготовляют из стали марки 15151.6, имеющей такой же химический состав, как и материал шестерен. Заготовку колеса до нарезки зубьев подвергают ковке или прокат-•:е, мягкому отжигу, черновой обработке и закалке с отпуском до •:олучения следующих механических свойств: предела прочности "5 кгс/мм2, предела текучести ' 55 кгс/мм2, ударной вязкости кгс-м/см2, относительного удлинения 10% и твердости 223— -70 единиц по Бринеллю.

После нарезки зубьев производят их индукционную закалку тем, чтобы глубина закаленного слоя после шлифовки составляла 1,5—2,5 мм, а твердость слоя — 52—56 единиц по Роквеллу.

Готовое зубчатое колесо также подвергают стабилизации. Венец зубчатого колеса весит 195 кг.

На электровозах более поздних выпусков для шестерен использовалась сталь марки 16220.4, для зубчатых колес— 15241.6.

При сборке передачи шестерню подбирают таким образом, чтобы твердость ее зубьев была не менее чем на 12 единиц по Рок-веллу больше, чем у зубьев колеса.

Элементы зубчатой передачи выполняют с большой точностью. Так, отклонение действительного основного шага зубьев от расчетного для зубчатого колеса допускается ±0,015 мм и для шестерни ±0,014 мм. Отклонение смежного шага (разница двух смежных шагов на делительной окружности) для зубчатого колеса должно составлять не более 0,040 мм и для шестерни — не более 0,035 мм. Радиальное биение зубьев (разница максимального и минимального измеренных расстояний соответствующих точек профиля зубчатого зацепления от оси вращения колеса) допускает не более 0,1 мм для зубчатого колеса и не более 0,085 мм — для шестерни.

С высокой точностью обрабатывают также резьбу и посадочные поверхности для подшипников, которые насаживают на ступицы шестерни.

Модуль зубчатого колеса и шестерни равен 12, угол зацепления 20°, ширина зуба 150 мм, диаметр делительных окружностей — соответственно 924 и 528 мм, а расстояние между центрами зубчатого колеса и шестерни, т. е. централь — 726 мм. Вес новой шестерни 143,2 кг.

Радиус выкружки зубьев у основания составляет не менее 5 мм.

Торец шестерни 7 (см. рис. 51) со стороны тягового двигателя имеет точно обработанные шлицы для соединения с карданным приводом.

⇐Автосцепка и фрикционный аппарат | Электровоз ЧС2 | Общие сведения о системе вентиляции⇒