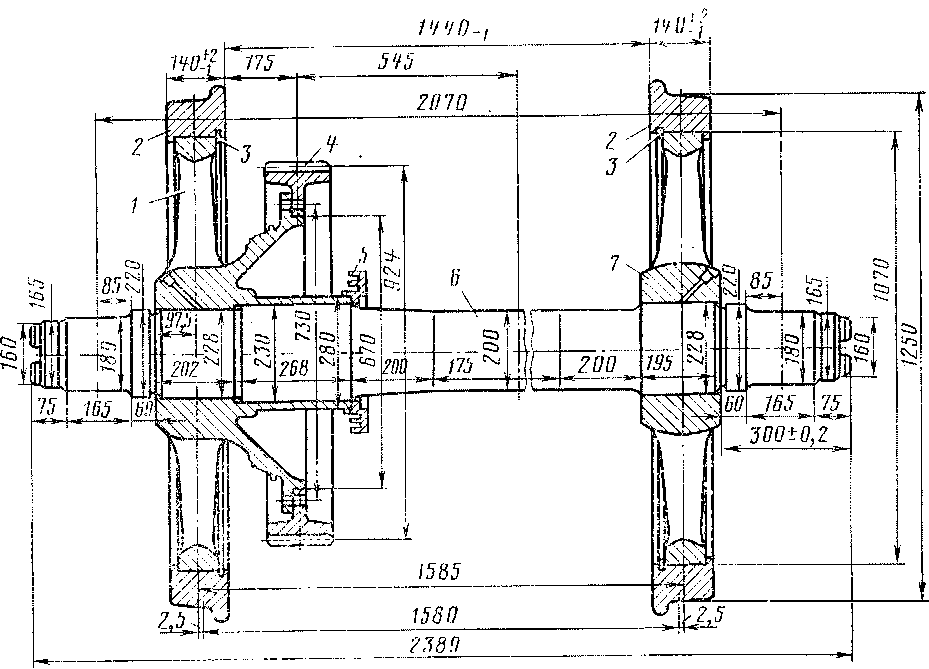

Колесные пары электровоза (рис. 16) состоят из оси 6, двух колесных центров / и 7, зубчатого колеса 4, лабиринтового' кольца 5 и двух бандажей 2 с укрепляющими их бандажными кольцами 3. Вместе с бандажом колесный центр составляет колесо, которое напрессовывается на ось. Через колесные пары нагрузка от веса тележек с тяговыми двигателями и кузова со всем оборудованием передается на рельсы. При движении по рельсам колесные пары жестко воспринимают все удары на стыках, крестовинах и других неровностях пути. Поэтому на изготовление и содержание колесных пар обращают особое внимание.

Ось колесных пар испытывает на себе не только нагрузку, передаваемую на нее от веса электровоза, она также подвергается значительному скручивающему усилию. Так как колесная пара во время движения электровоза вращается, то вертикальная нагрузка вызывает в отдельных частях оси непрерывное чередование сжимающих и растягивающих усилий, что вызывает так называемую усталость металла. Скручивание оси происходит как от пере, дачи усилия от тягового двигателя через зубчатое колесо, так и от скольжения одного колеса относительно другого, которое особенно усиливается при прохождении кривых участков пути.

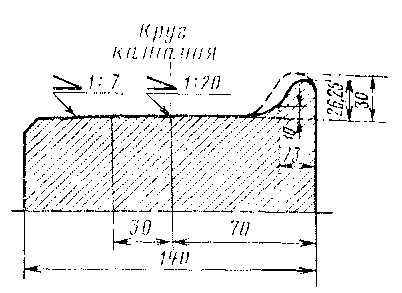

Ось по своей длине имеет разную толщину. Часть оси диаметром 228 мм, па которую напрессовывается колесный центр, называется подступичной, а часть диаметром 180 мм, на которую посажен роликовый подшипник, — шейкой. Для папрессовки колесного центра / с удлиненной ступицей на оси имеется дополнительная подступичная часть диаметром 230 мм. На концах шейки оси предусмотрена резьба М165 для постановки гайки, фиксирующей положение подшипника. Место перехода от подступичной части оси к шейке носит название преднодступнчной части. Галтели, т. е. переходы от одного диаметра оси к другому, имеют радиусы 20, 30 и 40 мм и служат для уменьшения напряжений в этих местах.

Оси изготовлены из стали марки ОС-Л в соответствии с ГОСТ 3281—59.

Шейки и подступичные части оси после обточки шлифуются. Переходные галтели тщательно обрабатываются и накатываются роликом. На торцах осей высверлены центровочные отверстия, а также отверстия под болты Ml6, крепящие стопорную планку гайки буксового подшипника.

Рис. 16. Колесная пара электровоза

Колесные центры состоят из ступиц, 12 спиц и обода. Эти детали первоначально отливались из стали марки 422642.2, а с 1963 г.— из стали, соответствующей ГОСТ 4491—48. Наружная поверхность обода обрабатывается под насадку бандажа, внутренняя поверхность ступицы растачивается для посадки на ось. Один из колесных центров каждой колесной пары имеет конический прилив, на него крепят зубчатое колесо. На этом приливе сделаны уступы, которые вместе с соответствующими уступами кожуха зубчатой передачи образуют лабиринтовое уплотнение, предотвращающее вытекание смазки из кожуха.

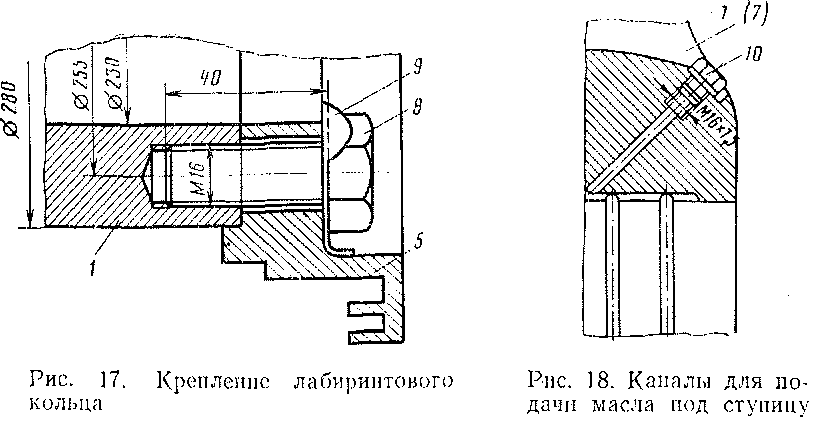

Наружная поверхность цилиндрической части удлиненной ступицы колесного центра / обрабатывается для постановки на нее двух роликовых подшипников. Корпус ступицы одновременно служит кожухом для смазки зубчатой передачи. К торцу ступицы (рис. 17) крепят лабиринтовое кольцо 5, имеющее кольцевые выступы. Для предотвращения вывертывания болтов 5 служит шайба-прокладка 9, углы которой после затяжки болта отгибают. На электровозах, у которых роликовые подшипники и редуктор смазываются жидкой смазкой, конструкция лабиринтового кольца несколько отличается от показанной на рис. 16 и 17.

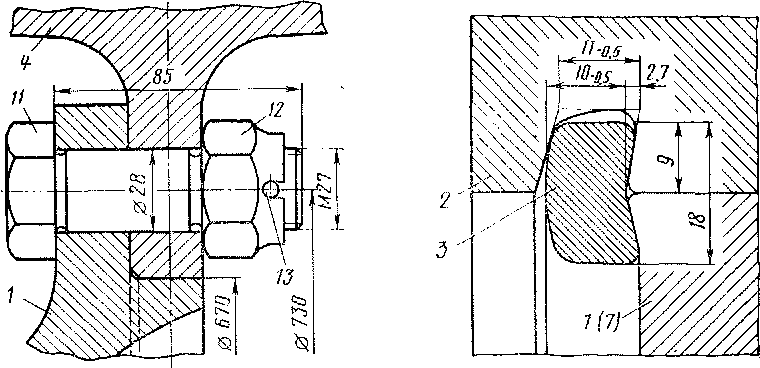

В ступицах колесных центров / и 7 просверлены наклонные отверстия, через которые в случае распрессовки центра под большим лавлением подается масло на посадочную поверхность оси

(рис. 18). Введение масла значительно уменьшает усилие распрес-совки и исключает задиры внутренней поверхности ступицы и оси.

Для улучшения проникновения масла между осью и ступицей по внутреннему ее диаметру 228 мм предусмотрены четыре концентричные канавки глубиной 0,8 мм и одна продольная канавка, соединяющая наклонное отверстие с концентрическими канавками. Наклонное отверстие в ступице закрыто болтом 10, исключающим попадание грязи в канал для масла. Подобные канавки для масла предусмотрены и на наружной поверхности удлиненной ступицы для облегчения снятия внутренних колец подшипников корпуса. В эти канавки масло поступает через отверстие, просверленное в торце ступицы.

Зубчатое колесо 4 (рис. 19) плотно насаживают на конический прилив колесного центра / и дополнительно крепят 12 призонными болтами // диаметром 28 мм с корончатыми гайками 12 и шплинтами 13.

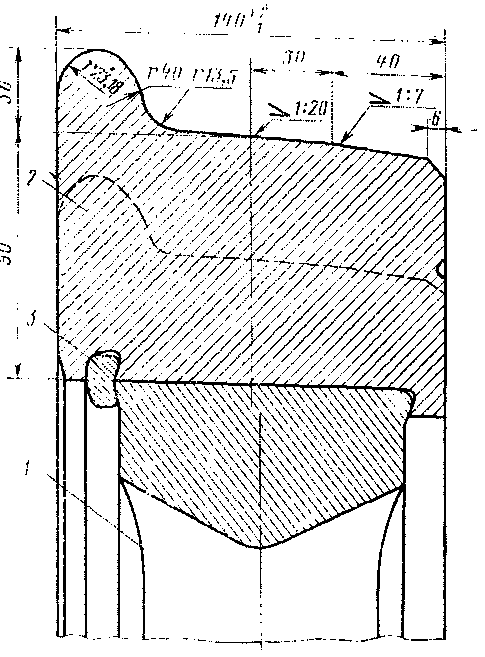

Бандажи изготовляют из заготовок основной или кислой мартеновской стали марки 60 (ГОСТ 398—71) путем ковки с последу-

Рис. 19. Крепление зубчатого РцС. 20. Крепление бандажа колеса к колесному центру кольцом

Рис. 21. Профиль нормального бандажа

юшеи прокаткой; толщина новых бандажей 90 мм.

Внутреннюю посадочную поверхность бандажа протачивают с таким расчетом, чтобы внутренний его диаметр был меньше диаметра обода колесного центра на 1,3—1,6 мм. Нагретый до температуры 250 —320° С бандаж надевают на обод колесного центра. После остывания бандаж плотно обхватывает колесный центр.

Чтобы предохранить бандажи от сползания с колесных центров / и 7, которое возможно при недостаточно тугой посадке или продолжительном торможении и нагреве колодками, прибегают еще к дополнительному креплению бандажей 2 (рис. 20 и 21) на обо-дах колесных центров. С внешней стороны колесной пары бандаж имеет бурт, предохраняющий его от сдвига внутрь колесной пары, с внутренней— выточку или канавку, в которую закладывают укрепляющее кольцо 3, после чего бурт бандажа обжимают. Поверхность бандажа по кругу катания обтачивают по установленному профилю.

Для новой колесной пары разница в диаметре по кругу катания бандажей допускается не более 0,375 мм (0,03%), а для бандажей разных колесных пар одного электровоза —не более 0,625 мм (0,05%)- Бандажи средних колесных пар каждой тележки для облегчения вписывания электровоза в кривые малого радиуса имеют более тонкие гребни; толщина нового гребня 23 мм (рис. 22).

Колесный центр с заранее насаженным бандажом напрессовывается на ось колесной пары усилием 100—125 тс. При отсутствии бандажа запрессовочное усилие снижается до 90—135 тс.

На боковых наружных поверхностях бандажа вытачивается кольцевая канавка шириной 6 мм, показывающая минимально допустимую толщину бандажа в эксплуатации. Для обнаружения

Рис. 22. .Профиль бандажа с уменьшенным гребнем

ослабления (провертывания) бандажа на нем и ободе колесного центра наносится краской общая риска.

Перед формированием каждый колесный центр подвергают балансировке. Небаланс допустим в пределах не более 0,25 кг на расстоянии 490 мм от центра (не более 0,125 кг-м). Место центра тяжести неуравновешенной части колесного центра отмечают краской. При напрессовке колесных центров на ось обычно добиваются совпадения центров тяжести неуравновешенных частей в одной плоскости. Колесные пары формируют в соответствии с Инструкцией МПС № ЦТ-2306.